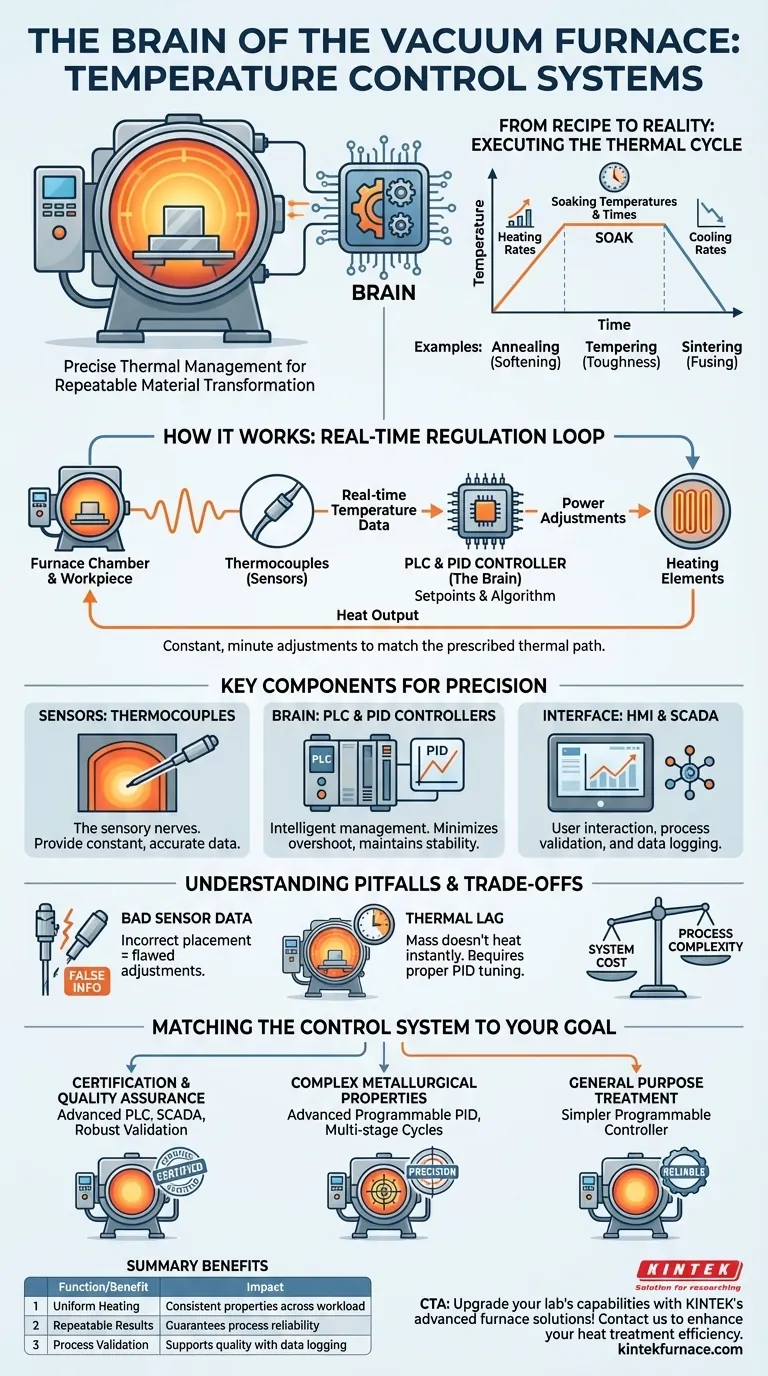

Essentiellement, le rôle d'un système de contrôle de la température dans un four sous vide est de surveiller, réguler et exécuter précisément un profil thermique spécifique. Cela garantit qu'une pièce est chauffée, maintenue (ou "trempée") et refroidie à des températures exactes pendant des durées prédéterminées, assurant des résultats cohérents et reproductibles pour des processus comme le recuit, la trempe et le frittage.

Le système de contrôle de la température est le cerveau du four sous vide. Sans sa capacité à gérer précisément le cycle thermique, il est impossible de transformer de manière fiable les matières premières en composants dotés des propriétés métallurgiques spécifiques et souhaitées, requises pour les applications haute performance.

La fonction principale : obtenir une transformation matérielle reproductible

L'objectif principal d'un four sous vide est de modifier les propriétés physiques d'un matériau par un processus thermique contrôlé. Le système de contrôle de la température est le mécanisme qui rend cette transformation prévisible et reproductible.

De la recette à la réalité

Le traitement thermique est comme suivre une recette. Le système de contrôle, souvent géré par un automate programmable industriel (API), exécute cette recette, qui comprend des vitesses de chauffage, des températures de maintien, des temps de maintien et des vitesses de refroidissement. Cette précision est ce qui permet des processus critiques comme le recuit (ramollissement du métal), la trempe (augmentation de la ténacité) ou le frittage (fusion de la poudre en une masse solide).

Le principe de la régulation en temps réel

Le système ne se contente pas d'allumer et d'éteindre le chauffage. Il surveille en permanence la température interne du four et la compare au point de consigne souhaité dans le programme. Il effectue ensuite des ajustements constants et minutieux aux éléments chauffants pour s'assurer que la pièce suit exactement le chemin thermique prescrit.

Assurer l'uniformité de la charge de travail

Pour qu'un processus soit réussi, l'ensemble de la pièce, ou "charge", doit subir les mêmes températures. La conception des fours permet le placement stratégique de thermocouples dans toute la chambre de chauffage, garantissant qu'il n'y a pas de points chauds ou froids qui pourraient entraîner des propriétés matérielles incohérentes.

Composants clés d'un système de contrôle moderne

Un système de contrôle de la température moderne est un réseau intégré de capteurs, de contrôleurs logiques et d'interfaces qui fonctionnent de concert pour fournir des résultats précis.

Les capteurs : Thermocouples

Les thermocouples sont les nerfs sensoriels du système. Ces capteurs de température robustes sont placés à l'intérieur du four, souvent en contact direct ou très proche de la pièce, pour fournir un flux constant de données de température précises et en temps réel au contrôleur.

Le cerveau : API et contrôleurs PID

Un API (Automate Programmable Industriel) agit comme le processeur central, gérant les fonctions globales du four et exécutant le cycle de traitement thermique programmé. Il utilise un algorithme de contrôle PID (Proportionnel-Intégral-Dérivé) pour gérer intelligemment les éléments chauffants, minimisant le dépassement de température et maintenant la stabilité.

L'interface : HMI et SCADA

L'opérateur interagit avec le système via une interface homme-machine (HMI), généralement un écran tactile LCD. Cela permet de programmer les cycles, de surveiller la progression et de gérer les alarmes. Pour une traçabilité avancée, ces systèmes s'intègrent souvent au SCADA (Supervisory Control and Data Acquisition), permettant la validation des processus, l'enregistrement des données pour les rapports qualité et la sécurité multi-niveaux des opérateurs.

Comprendre les pièges et les compromis

Bien que puissant, l'efficacité d'un système de contrôle de la température dépend de sa configuration et des réalités physiques du transfert de chaleur.

Le système n'est aussi bon que ses données

Le contrôleur le plus avancé ne peut pas compenser des données de capteur médiocres. Un emplacement incorrect du thermocouple ou un capteur défaillant fournira de fausses informations, ce qui amènera le contrôleur à effectuer de mauvais ajustements et risquera de ruiner tout le lot.

Le défi du décalage thermique

Un four et sa charge de travail ont une masse thermique, ce qui signifie qu'ils ne chauffent ni ne refroidissent instantanément. Un algorithme PID mal réglé peut entraîner un dépassement de la température cible ou une oscillation autour de celle-ci, compromettant l'intégrité du processus de traitement. Un réglage approprié est essentiel.

La complexité du processus dicte le coût du système

Le niveau de précision requis dicte la complexité et le coût du système. Un four simple pour la trempe non critique peut utiliser un contrôleur programmable de base. En revanche, un four pour les composants aérospatiaux ou médicaux nécessite un système API et SCADA sophistiqué et entièrement automatisé pour répondre aux normes de certification strictes.

Adapter le système de contrôle à votre objectif

Le bon système de contrôle est celui qui répond aux exigences spécifiques de tolérance, de traçabilité et de complexité de votre processus de traitement thermique.

- Si votre objectif principal est la certification des processus et l'assurance qualité : vous avez besoin d'un système avec un API, une intégration SCADA et des fonctionnalités robustes pour la validation des processus, l'enregistrement des données et la sécurité.

- Si votre objectif principal est d'obtenir des propriétés métallurgiques complexes : vous avez besoin d'un système avec des algorithmes de contrôle PID avancés et programmables qui peuvent exécuter des cycles thermiques multi-étapes avec une grande précision.

- Si votre objectif principal est le traitement thermique général : un système avec un contrôleur programmable plus simple, mais fiable, peut suffire, mais il offrira moins de précision et de traçabilité.

En fin de compte, le système de contrôle de la température transforme le four sous vide d'une simple boîte chauffée en un outil métallurgique précis.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Thermocouples | Surveillent la température en temps réel pour un contrôle précis |

| API et contrôleurs PID | Exécutent et régulent les cycles thermiques avec précision |

| HMI et SCADA | Fournissent une interface utilisateur et un enregistrement des données pour la traçabilité |

| Bénéfice | Impact |

| Chauffage uniforme | Assure des propriétés matérielles cohérentes sur toute la charge de travail |

| Résultats reproductibles | Garantit la fiabilité des processus comme le recuit et le frittage |

| Validation des processus | Soutient l'assurance qualité avec l'enregistrement des données et la sécurité |

Améliorez les capacités de votre laboratoire avec les solutions avancées de fours haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit un contrôle précis de la température adapté à vos besoins expérimentaux uniques, offrant des résultats cohérents et reproductibles pour des processus comme le recuit et le frittage. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et la fiabilité de votre traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures