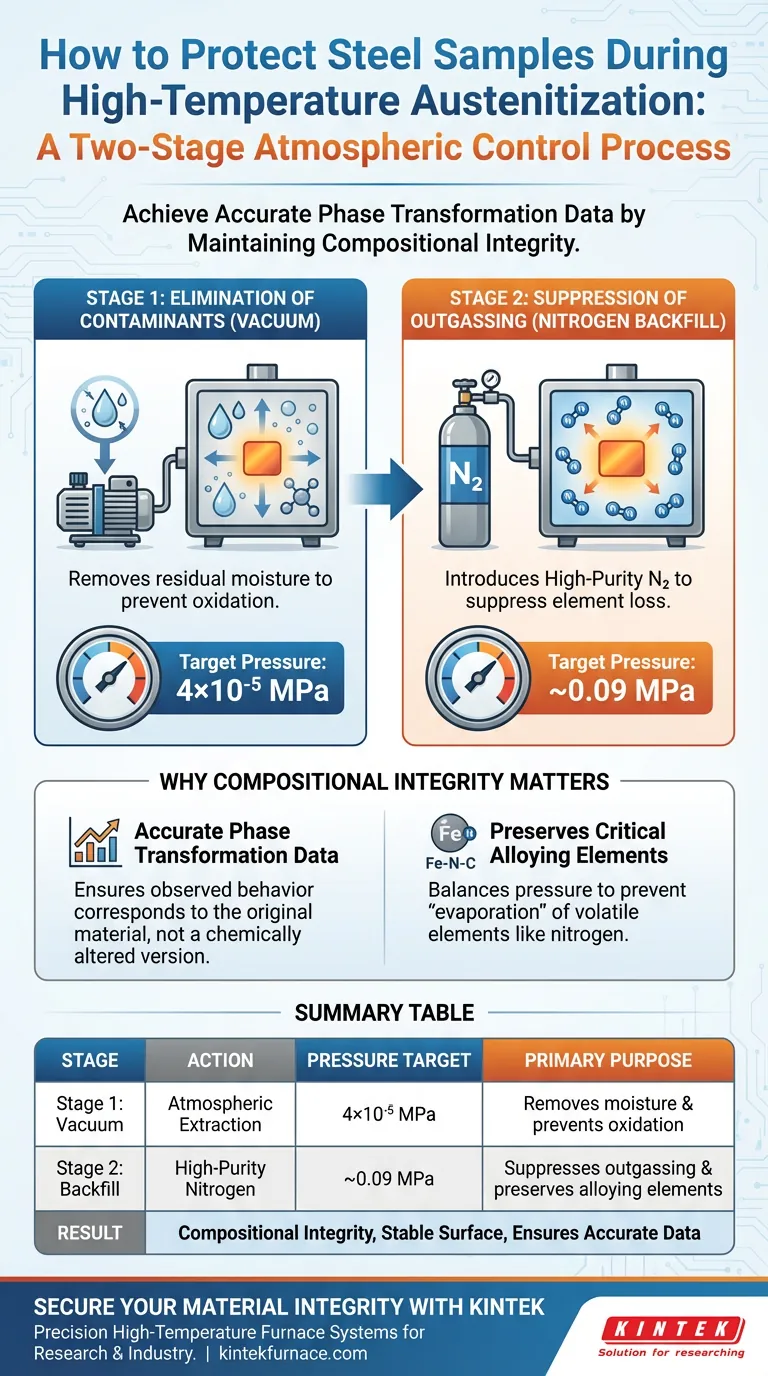

La protection des échantillons d'acier pendant l'austénitisation à haute température repose sur une séquence précise de contrôle atmosphérique en deux étapes. Premièrement, une pompe à vide extrait l'atmosphère pour éliminer les contaminants environnementaux, en particulier l'humidité résiduelle. Deuxièmement, un gaz d'azote de haute pureté est introduit pour créer un environnement protecteur et pressurisé qui stabilise la surface et la composition chimique de l'échantillon.

Idée clé Obtenir des données précises sur les transformations de phase nécessite de maintenir la composition d'origine exacte de l'acier tout au long du cycle de chauffage. Cette méthode empêche "l'évaporation" des éléments d'alliage en équilibrant la pression interne du matériau avec une atmosphère externe d'azote.

Le mécanisme de protection à deux étages

Pour comprendre comment ce processus fonctionne, nous devons examiner les rôles distincts joués par l'état de vide et le remplissage d'azote.

Étape 1 : Élimination des contaminants

Le processus commence par l'utilisation d'une pompe à vide pour réduire considérablement la pression de la chambre.

La pression cible est généralement abaissée à environ 4×10⁻⁵ MPa.

Ce vide poussé est essentiel pour éliminer l'humidité résiduelle et l'air de l'environnement, qui sont les principales sources d'oxydation et de contamination.

Étape 2 : Suppression du dégazage

Une fois l'humidité éliminée, un gaz d'azote de haute pureté est introduit dans la chambre.

La pression est augmentée à environ 0,09 MPa (légèrement inférieure à la pression atmosphérique standard).

Cela établit un environnement contrôlé qui supprime physiquement le "dégazage", un phénomène où les gaz piégés à l'intérieur du métal ou les éléments volatils à la surface tentent de s'échapper à haute température.

Préservation des éléments d'alliage critiques

Pour certaines nuances d'acier, la préservation de la teneur en azote dans l'alliage est vitale.

Sans la pression externe du gaz d'azote de haute pureté, l'acier perdrait son azote natif dans l'atmosphère.

En équilibrant la pression, cette méthode empêche la perte de ces éléments d'alliage, garantissant que le matériau conserve son identité chimique prévue.

Pourquoi l'intégrité compositionnelle est importante

L'objectif ultime de cette méthode de protection est la fidélité des données.

Assurer des données précises sur les transformations de phase

L'austénitisation est souvent effectuée pour étudier comment la structure de l'acier change (transformation de phase).

Si la composition chimique change pendant le chauffage — en raison de la contamination par l'humidité ou de la perte d'azote — les données résultantes seront erronées.

Le protocole vide puis azote garantit que le comportement de transformation de phase observé correspond exactement à la composition d'origine du matériau, et non à une version chimiquement modifiée de celui-ci.

Pièges courants à éviter

Bien que ce processus soit robuste, il repose sur le respect strict des paramètres de pression.

Niveaux de vide inadéquats

Ne pas atteindre la basse pression initiale (4×10⁻⁵ MPa) laisse de l'humidité résiduelle dans le four.

Cette humidité agit comme un contaminant, réagissant avec la surface de l'acier même après l'introduction de l'azote, ce qui peut fausser les résultats.

Pression d'azote incorrecte

Si la pression de remplissage d'azote est trop basse, elle peut ne pas supprimer suffisamment le dégazage.

Inversement, bien que non explicitement détaillé dans les données principales pour l'acier, l'utilisation d'un type de gaz ou d'un niveau de pureté incorrect pourrait introduire de nouvelles impuretés au lieu de protéger l'échantillon.

Faire le bon choix pour votre objectif

Pour appliquer cette perspicacité technique à vos propres processus à haute température, considérez vos objectifs spécifiques.

- Si votre objectif principal est de préserver les compositions d'alliages complexes : Assurez-vous de remplir avec de l'azote à environ 0,09 MPa pour supprimer mécaniquement la perte d'éléments volatils comme l'azote.

- Si votre objectif principal est d'éliminer l'oxydation de surface : Privilégiez l'étape de vide initiale pour atteindre au moins 4×10⁻⁵ MPa afin de garantir l'élimination totale de l'humidité résiduelle.

Le succès de l'analyse à haute température ne se définit pas seulement par la chaleur appliquée, mais par la pureté de l'environnement maintenu.

Tableau récapitulatif :

| Étape | Action | Objectif de pression | Objectif principal |

|---|---|---|---|

| Étape 1 : Vide | Extraction atmosphérique | 4×10⁻⁵ MPa | Élimine l'humidité et prévient l'oxydation |

| Étape 2 : Remplissage | Azote de haute pureté | ~0,09 MPa | Supprime le dégazage et préserve les éléments d'alliage |

| Résultat | Intégrité compositionnelle | Surface stable | Assure des données précises sur les transformations de phase |

Sécurisez l'intégrité de votre matériau avec KINTEK

Ne laissez pas la contamination atmosphérique ou la perte d'éléments compromettre vos recherches. Les systèmes de fours à haute température de KINTEK, y compris nos solutions spécialisées pour le vide et le CVD, sont conçus pour la précision. Soutenus par une R&D et une fabrication expertes, nous proposons des fours à moufle, à tube et rotatifs personnalisables, conçus pour répondre aux exigences rigoureuses de l'austénitisation de l'acier et de la science des matériaux.

Prêt à améliorer la précision du chauffage de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Philip König, Sebastian Weber. Isothermal Bainitic Transformation in High-Alloyed C + N Steel: Influence of Carbon and Nitrogen on Microstructure and Mechanical Properties. DOI: 10.1007/s11661-025-07851-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi plusieurs cycles de traitement thermique dans un four de pyrolyse sont-ils nécessaires pour la formation d'une matrice SiC dense dans le PIP ?

- Quels facteurs doivent être pris en compte lors du choix d'un four sous vide ? Optimisez le traitement de vos matériaux grâce aux conseils d'experts

- Quels sont les avantages des fours à vide poussé ? Obtenez une pureté et un contrôle ultimes

- Quels types de systèmes de contrôle de la température sont utilisés dans les fours à vide ? Atteignez précision et automatisation pour votre laboratoire

- Quel est le rôle d'un four d'encapsulation sous vide dans l'industrie des semi-conducteurs ? Assurer une étanchéité hermétique pour des dispositifs fiables

- Quelle est la nécessité d'utiliser un four de séchage sous vide avant le LPBF ? Assurer la pureté et la densité dans l'impression 3D de métaux

- Pourquoi utilise-t-on une étuve de séchage sous vide à température constante pour traiter le SnO2@C ? Préservation de la nanostructure pour des performances optimales

- Quels sont les avantages de l'utilisation des fours à trempe à fond basculant ? Obtenez une précision métallurgique supérieure et une trempe rapide