Pour la fabrication de bijoux, un four sous vide est le choix préféré car il offre un environnement exceptionnellement propre et contrôlé pour la fusion des métaux précieux. Ce processus élimine la contamination atmosphérique, principalement due à l'oxygène, qui est la cause première de nombreux défauts compromettant la qualité, l'apparence et l'intégrité structurelle de la pièce finale.

Le défi principal dans la fusion des métaux précieux est de protéger leur pureté inhérente de l'influence corruptrice de l'air ambiant. Un four sous vide résout ce problème en éliminant complètement l'atmosphère, garantissant que la qualité du métal et le design de l'artiste sont parfaitement préservés, du creuset à la forme finale.

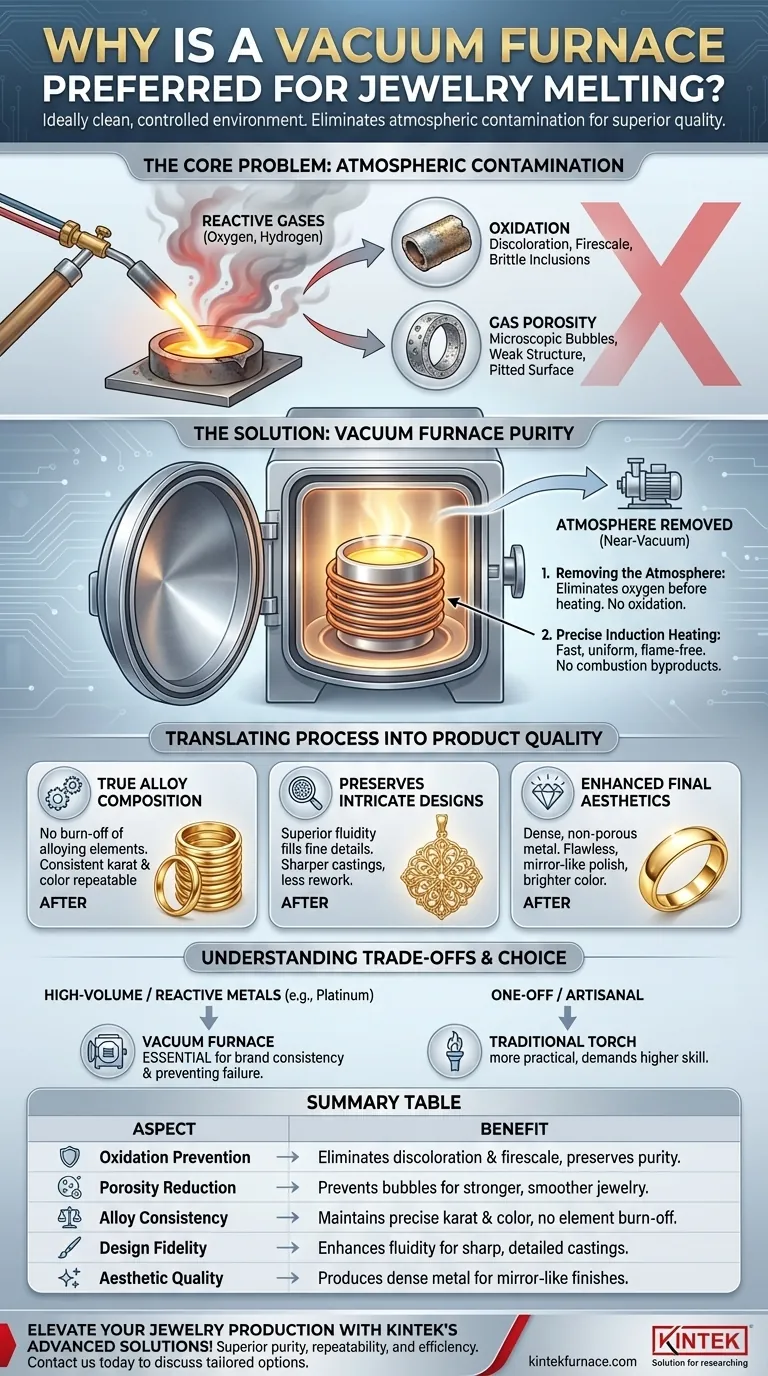

Le Problème Principal : La Contamination Atmosphérique

Avant de comprendre la solution, il est essentiel de saisir le problème. La fusion de métal avec une torche traditionnelle ou dans un four à air libre expose le matériau en fusion aux gaz réactifs de l'atmosphère, principalement l'oxygène et l'hydrogène.

Qu'est-ce que l'oxydation ?

Lorsqu'ils sont en fusion, les métaux précieux et leurs alliages sont très réactifs. L'oxygène de l'air se lie agressivement au métal, en particulier aux éléments d'alliage courants comme le cuivre, créant des oxydes.

Ces oxydes se présentent sous forme de décoloration, de cémentation ou d'inclusions fragiles dans le métal, diminuant sa valeur et sa maniabilité.

L'Impact de la Porosité Gazeuse

Les gaz peuvent également se dissoudre dans le métal en fusion puis être piégés lorsque le métal refroidit et se solidifie. Cela crée des bulles microscopiques, un défaut connu sous le nom de porosité gazeuse.

La porosité affaiblit le bijou, le rendant sujet aux fissures. Elle crée également une surface piquée et imparfaite qu'il est impossible de polir pour obtenir un éclat élevé, affectant directement l'esthétique finale.

Comment un Four Sous Vide Assure la Pureté

Un four sous vide est un système intégré conçu pour contrecarrer les problèmes d'oxydation et de porosité à un niveau fondamental. Il combine deux technologies clés : une chambre à vide et un chauffage par induction.

Principe 1 : Élimination de l'Atmosphère

Le four est doté d'une chambre étanche à l'air, généralement en acier inoxydable, d'où une pompe à vide extrait l'air. Cela crée un environnement de quasi-vide.

En éliminant l'oxygène avant que le métal ne soit chauffé, la possibilité d'oxydation est complètement supprimée. C'est beaucoup plus efficace que d'utiliser des fondants ou des désoxydants, qui ne traitent que les symptômes de la contamination.

Principe 2 : Chauffage par Induction Propre et Précis

Au lieu d'une flamme externe, un four sous vide utilise le chauffage par induction. Une bobine électrique génère un puissant champ magnétique qui chauffe le creuset métallique directement de l'intérieur.

Cette méthode est incroyablement rapide, uniforme et précise. Elle permet un contrôle exact de la température, évitant la surchauffe qui peut dégrader les alliages. Puisqu'il n'y a pas de flamme, aucun sous-produit de combustion n'est introduit dans la fusion.

Traduction du Processus en Qualité de Produit

L'environnement immaculé d'un four sous vide a des impacts directs et mesurables sur la qualité du bijou fini.

Assurer la Véritable Composition de l'Alliage

De nombreux métaux précieux sont des alliages, comme l'or 14 carats ou 18 carats. La couleur et les propriétés du matériau dépendent d'un rapport précis de métaux.

Sous vide, il n'y a pas de "brûlure" des éléments d'alliage sensibles due à l'oxydation. Cela garantit que le carat, la couleur et la dureté souhaités sont obtenus avec une répétabilité parfaite d'un lot à l'autre.

Préserver les Designs Complexes

Le métal en fusion propre et sans gaz a une fluidité supérieure. Il coule plus facilement et uniformément dans les détails fins d'un moule.

Cela se traduit par des coulées plus nettes et plus complètes de motifs complexes, de filigranes et de sertissages, préservant l'intégrité du design original sans avoir besoin de retouches étendues et risquées.

Amélioration de l'Esthétique Finale

Le métal qui sort d'un four sous vide est dense et non poreux. C'est la base idéale pour la finition.

Une coulée pure et solide peut être polie pour obtenir un éclat impeccable, semblable à un miroir. La couleur est plus brillante et plus constante, et il n'y a pas de piqûres de surface pour gâcher l'apparence finale.

Comprendre les Compromis

Bien que supérieur, un four sous vide n'est pas l'outil adapté à tous les contextes. L'objectivité exige de reconnaître ses limites.

Investissement Initial et Complexité

Les fours sous vide représentent un investissement en capital significatif par rapport à une simple torche ou un four de fusion. Ce sont des machines complexes qui nécessitent des opérateurs formés et un entretien constant de la pompe à vide et des joints.

Échelle de Production

Ces systèmes sont conçus pour la production par lots et sont plus efficaces lors de la fusion de quantités spécifiques de métal. Ils sont moins pratiques pour un bijoutier qui a besoin de faire fondre une très petite quantité, un seul gramme de métal, pour une réparation rapide ou une pièce unique.

Faire le Bon Choix pour Votre Objectif

Votre choix d'équipement de fusion doit être dicté par vos objectifs de production, vos normes de qualité et les matériaux avec lesquels vous travaillez.

- Si votre objectif principal est une qualité reproductible à grand volume pour une ligne de bijoux fins : Un four sous vide est un investissement essentiel pour assurer la cohérence de la marque et minimiser les défauts.

- Si votre objectif principal est de travailler avec des métaux réactifs comme le platine ou le titane : L'atmosphère contrôlée d'un four sous vide est non négociable pour prévenir une défaillance matérielle catastrophique.

- Si votre objectif principal est de créer des pièces artisanales uniques ou d'apprendre le métier : La fusion à la torche traditionnelle peut être plus rentable et pratique, bien qu'elle exige un niveau de compétence plus élevé pour gérer l'oxydation.

En éliminant le risque fondamental de contamination atmosphérique, le four sous vide permet aux bijoutiers d'atteindre l'expression la plus pure possible de leurs matériaux et de leurs designs.

Tableau Récapitulatif :

| Aspect | Bénéfice |

|---|---|

| Prévention de l'oxydation | Élimine l'oxygène pour éviter la décoloration et la cémentation, préservant la pureté du métal. |

| Réduction de la porosité | Prévient les bulles de gaz pour des bijoux plus solides, plus lisses et plus faciles à polir. |

| Cohérence de l'alliage | Maintient le carat et la couleur précis en empêchant le brûlage des éléments d'alliage. |

| Fidélité du design | Améliore la fluidité pour des coulées nettes et détaillées de motifs et de sertissages complexes. |

| Qualité esthétique | Produit un métal dense et non poreux pour des finitions miroir et un aspect cohérent. |

Améliorez votre production de bijoux avec les solutions de fours sous vide avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à haute température tels que les fours sous vide et à atmosphère, conçus pour la fusion précise et sans contamination des métaux précieux. Notre forte capacité de personnalisation nous permet de répondre à vos besoins expérimentaux et de production uniques, offrant une pureté, une répétabilité et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre artisanat et développer votre entreprise !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques