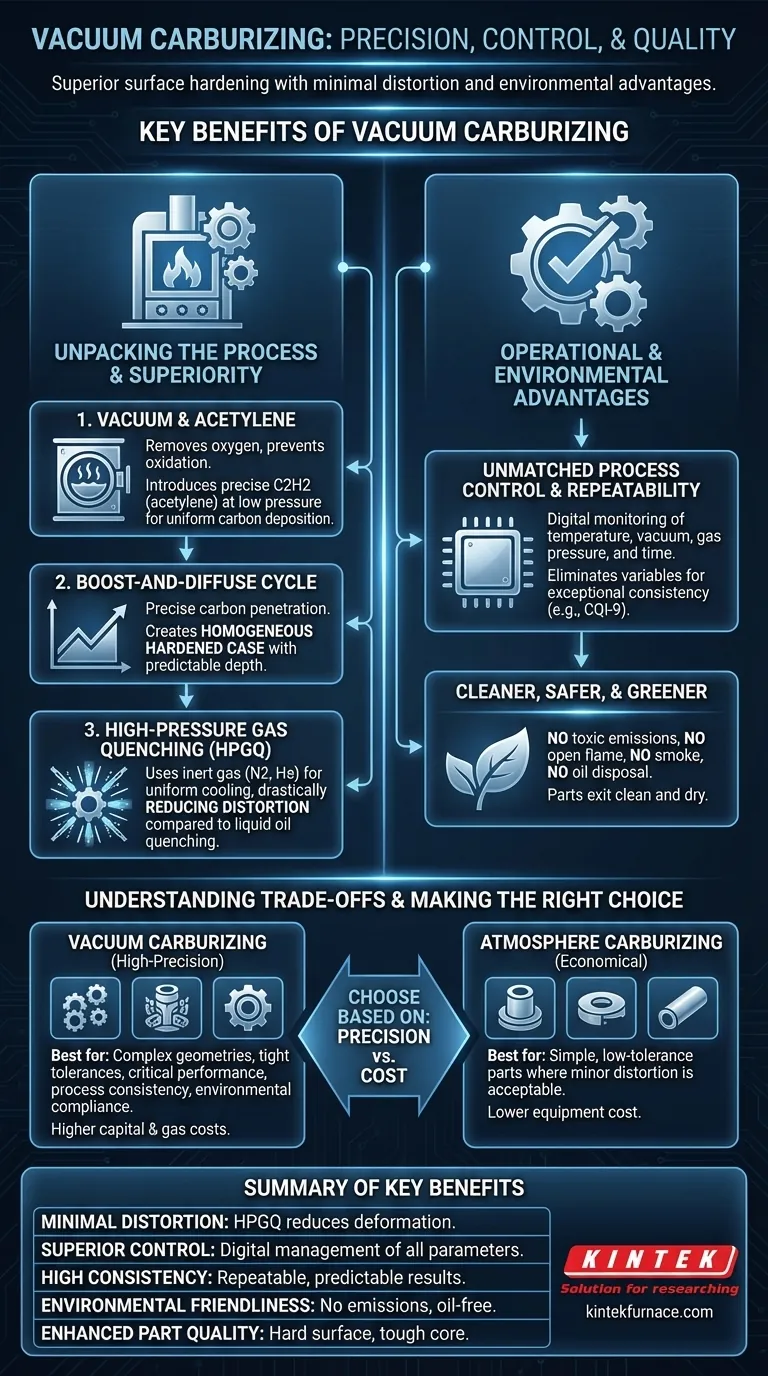

Essentiellement, la cémentation sous vide offre des résultats supérieurs en remplaçant les processus traditionnels par un contrôle de haute précision. Il s'agit d'une technique de traitement thermique de surface qui produit des pièces avec une surface dure et résistante à l'usure et un cœur résilient et ductile, mais avec beaucoup moins de distorsion, une cohérence plus élevée et une empreinte environnementale plus propre par rapport à la cémentation en atmosphère conventionnelle.

L'avantage fondamental de la cémentation sous vide n'est pas seulement un meilleur résultat, mais un processus fondamentalement plus contrôlable et plus propre. En éliminant les variables atmosphériques et en utilisant une gestion précise des gaz, elle transforme le traitement thermique d'un processus en vrac et variable en une étape de fabrication hautement reproductible et axée sur le numérique.

Analyse du processus : Pourquoi la cémentation sous vide excelle-t-elle

Pour comprendre les avantages, il faut d'abord comprendre les différences clés du processus lui-même. La cémentation sous vide, également appelée cémentation sous basse pression (LPC), fonctionne selon des principes entièrement différents de son homologue atmosphérique.

Le rôle du vide et de l'acétylène

Le processus commence par le chauffage des composants dans un four sous un vide poussé. Cette étape est essentielle car elle élimine tout l'oxygène et les autres contaminants atmosphériques, empêchant toute oxydation de surface.

Une fois à température, une quantité précise de gaz hydrocarboné, généralement de l'acétylène (C2H2), est introduite à très basse pression. La température élevée provoque la décomposition de ce gaz, déposant une couche uniforme d'atomes de carbone directement à la surface de l'acier, qui diffuse ensuite vers l'intérieur.

Obtenir une qualité métallurgique supérieure

Ce cycle contrôlé de « boost et diffusion » permet un réglage exceptionnellement fin de la pénétration du carbone. Le résultat est une couche cémentée homogène avec une profondeur et un profil de carbone hautement prévisibles.

Cette couche dure offre une excellente résistance à l'usure, tandis que le cœur du composant reste plus doux et plus ductile. Cette combinaison crée une pièce hautement résistante à l'usure de surface tout en étant capable d'absorber les chocs et de résister à la rupture.

Minimisation de la distorsion grâce à la trempe par gaz

L'avantage le plus significatif est peut-être la réduction drastique de la distorsion des pièces. Après la cémentation, les méthodes conventionnelles trempent les pièces dans un bain d'huile liquide, un processus thermiquement violent qui induit un stress important et des changements géométriques.

La cémentation sous vide utilise plutôt la trempe par gaz haute pression (HPGQ). Un gaz inerte comme l'azote ou l'hélium est mis en circulation à haute vitesse et pression, refroidissant la pièce rapidement mais uniformément. Le débit, la pression et la vitesse de ce gaz sont contrôlés avec précision, permettant d'adapter l'intensité de la trempe à la géométrie et au matériau spécifiques de la pièce.

Les avantages opérationnels et environnementaux

Au-delà de la qualité des pièces, le processus lui-même offre des avantages convaincants pour les opérations de fabrication modernes.

Contrôle de processus et répétabilité inégalés

L'ensemble du cycle de cémentation sous vide est géré par un microprocesseur. Chaque paramètre critique — température, niveau de vide, pression du gaz et temps — est surveillé et enregistré numériquement.

Cela élimine les suppositions de l'opérateur et les variables environnementales, garantissant que chaque lot est traité dans des conditions exactement identiques. Le résultat est une cohérence et une répétabilité exceptionnelles, ce qui est vital pour les applications haute performance et pour le respect des normes de qualité strictes comme CQI-9.

Un processus plus propre, plus sûr et plus écologique

La cémentation sous vide est une technologie intrinsèquement propre. Il n'y a pas de flamme nue, pas de fumée et aucun sous-produit de carbone suieux qui doit être nettoyé des pièces.

C'est un processus respectueux de l'environnement sans émissions toxiques et sans nécessité d'éliminer l'huile de trempe usagée. Cela crée un environnement de travail plus sûr et plus propre et élimine les coûts et les responsabilités importants associés à la gestion des matières dangereuses. Les pièces sortent du four propres, sèches et prêtes pour la prochaine étape de fabrication.

Comprendre les compromis

Bien que puissante, la cémentation sous vide n'est pas un remplacement universel pour tous les traitements thermiques. Reconnaître ses limites est essentiel pour prendre une décision objective.

Coûts des équipements et des consommables

La technologie des fours sous vide représente un investissement en capital plus élevé que les lignes de fours à atmosphère traditionnels. Les gaz utilisés, tels que l'acétylène de haute pureté et l'azote ou l'hélium pour la trempe, peuvent également être plus coûteux que les gaz en vrac et les huiles utilisés dans les méthodes conventionnelles.

Adéquation à l'application

Pour les composants simples, à tolérance faible, où une distorsion mineure est acceptable, le coût inférieur de la cémentation sous atmosphère traditionnelle peut être un choix plus économique. La précision de la cémentation sous vide offre le retour sur investissement le plus significatif pour les pièces ayant des géométries complexes, des tolérances serrées ou des exigences de performance critiques.

Faire le bon choix pour vos composants

La sélection de la méthode de cémentation correcte nécessite d'aligner les capacités du processus avec les objectifs d'ingénierie et commerciaux de votre composant.

- Si votre objectif principal est des pièces de haute précision ou des géométries complexes : La distorsion minimale issue de la trempe par gaz haute pression fait de la cémentation sous vide le choix supérieur.

- Si votre objectif principal est une cohérence et une traçabilité de processus absolues : Le contrôle numérique et l'enregistrement des données de la cémentation sous vide offrent une répétabilité et une assurance qualité inégalées.

- Si votre objectif principal est la conformité environnementale et la propreté opérationnelle : La nature sans émission et sans huile du processus sous vide offre un avantage clair et immédiat.

- Si votre objectif principal est de minimiser les coûts pour des pièces simples et non critiques : La cémentation sous atmosphère traditionnelle peut rester la solution la plus économique.

En fin de compte, choisir la cémentation sous vide est un investissement dans la prévisibilité, la précision et la qualité.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Distorsion minimale | Utilise la trempe par gaz haute pression pour un refroidissement uniforme, réduisant la déformation des pièces. |

| Contrôle de processus supérieur | La surveillance numérique assure une gestion précise de la température, de la pression et du temps. |

| Haute cohérence | Résultats reproductibles avec une pénétration de carbone et une profondeur de couche prévisibles. |

| Respect de l'environnement | Pas d'émissions toxiques, processus sans huile et opérations plus propres. |

| Qualité des pièces améliorée | Surface dure et résistante à l'usure avec un cœur résilient et ductile pour la durabilité. |

Améliorez votre processus de traitement thermique avec les solutions de fours sous vide avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant des performances supérieures, une distorsion réduite et des opérations respectueuses de l'environnement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de cémentation et stimuler votre efficacité de fabrication !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel