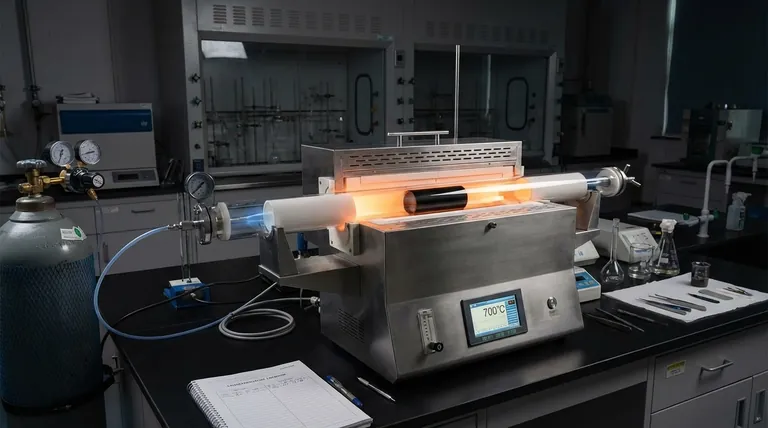

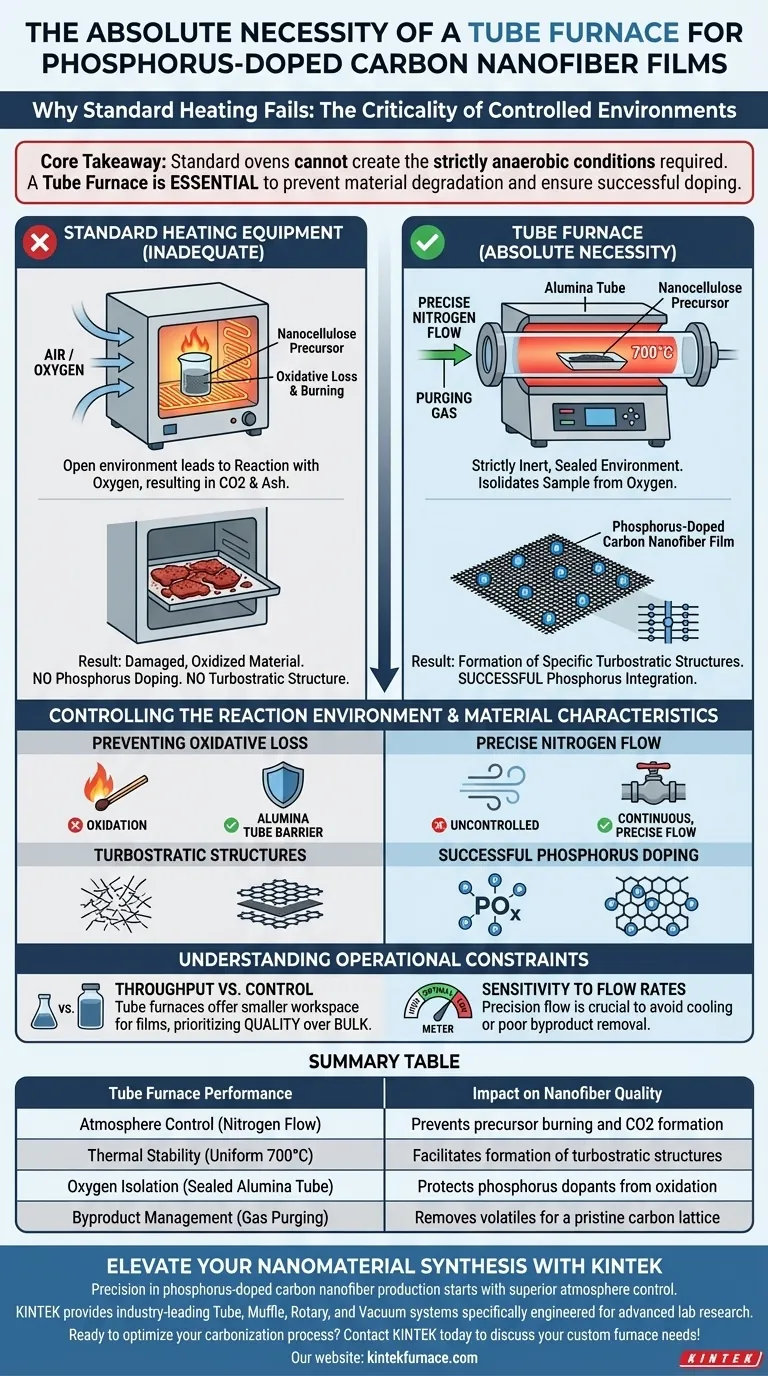

La nécessité absolue d'un four tubulaire pour cette application réside dans sa capacité à créer un environnement inerte strictement contrôlé et de haute pureté. Contrairement aux équipements de chauffage standard, un four tubulaire équipé d'un tube en alumine permet un contrôle précis du flux d'azote, qui isole complètement l'échantillon de l'oxygène pendant la phase critique de chauffage à 700°C. Cette isolation est non négociable ; sans elle, le précurseur de nanocellulose subirait une perte par oxydation (combustion) plutôt que de se convertir en films de nanofibres de carbone dopées au phosphore requis.

Point clé : Les fours standard ne peuvent pas créer les conditions strictement anaérobies requises pour une carbonisation de haute qualité. Un four tubulaire est essentiel car il empêche la dégradation du matériau par oxydation, garantissant la formation de structures turbostratiques spécifiques et l'intégration réussie du phosphore dans le réseau carboné.

Contrôler l'environnement de réaction

La fonction principale du four tubulaire dans ce contexte n'est pas seulement le chauffage, mais l'isolation environnementale.

Prévenir la perte par oxydation

À la température de carbonisation cible de 700°C, les matériaux carbonés sont très réactifs à l'oxygène. Dans un four à moufle standard, une exclusion complète de l'air est difficile à garantir.

Le four tubulaire utilise un tube en alumine scellé pour créer une barrière physique. Cette configuration garantit que la nanocellulose reste intacte et se convertit en carbone plutôt que de réagir avec l'oxygène pour former du CO2 et des cendres.

Contrôle précis du flux d'azote

La simple isolation est souvent insuffisante ; une gestion active de l'atmosphère est requise.

L'équipement permet un flux continu et précis d'azote gazeux. Cela purge tout oxygène résiduel initialement présent et évacue les sous-produits volatils générés pendant la carbonisation, maintenant un environnement vierge pour le film.

Obtenir des caractéristiques matérielles spécifiques

Le matériel que vous choisissez dicte directement la structure chimique du nanomateriau final.

Formation de structures turbostratiques

La référence principale note que l'objectif est de convertir la nanocellulose en nanofibres de carbone avec des structures turbostratiques spécifiques.

Ce réarrangement structurel nécessite une chaleur stable et élevée dans des conditions anaérobies. Le profil thermique uniforme du four tubulaire facilite l'alignement des couches de carbone sans l'interférence de défauts d'oxydation.

Dopage au phosphore réussi

Pour les films dopés au phosphore, les atomes dopants doivent s'intégrer dans le réseau carboné.

Si de l'oxygène était présent, le phosphore s'oxyderait probablement en phosphates ou en divers oxydes plutôt que de doper le carbone. L'atmosphère inerte fournie par le four tubulaire garantit que les conditions chimiques sont propices à l'émergence stable des caractéristiques dopées au phosphore.

Comprendre les contraintes opérationnelles

Bien que le four tubulaire soit nécessaire pour la qualité, il introduit des facteurs opérationnels spécifiques qui doivent être gérés.

Débit vs. Contrôle

Les fours tubulaires offrent généralement un espace de travail plus petit par rapport aux fours standard.

Bien que les données supplémentaires suggèrent que les options rotatives peuvent gérer des capacités plus importantes, la préparation de "films" nécessite généralement une configuration statique. Cela limite la taille et la quantité de films que vous pouvez produire en un seul lot par rapport aux méthodes de chauffage plus volumineuses.

Sensibilité aux débits

Le contexte supplémentaire souligne l'importance du débit de l'atmosphère.

Dans un four tubulaire, si le débit d'azote est trop élevé, il peut refroidir la surface de l'échantillon ou perturber mécaniquement les films délicats. S'il est trop bas, les sous-produits volatils peuvent ne pas être évacués efficacement. La précision est ici aussi critique que le contrôle de la température.

Faire le bon choix pour votre objectif

Si votre objectif principal est la pureté chimique : Assurez-vous que le tube en alumine est parfaitement scellé et que la source d'azote est de haute pureté pour éviter même une trace d'oxydation à 700°C.

Si votre objectif principal est l'uniformité structurelle : Surveillez attentivement le profil de température et le temps de maintien pour vous assurer que l'ensemble du film subit les conditions exactes nécessaires à la formation turbostratique.

Le four tubulaire n'est pas simplement un appareil de chauffage ; c'est un réacteur chimique qui détermine le succès de votre processus de dopage.

Tableau récapitulatif :

| Caractéristique | Performance du four tubulaire | Impact sur la qualité des nanofibres |

|---|---|---|

| Contrôle de l'atmosphère | Strictement inerte via flux d'azote | Prévient la combustion du précurseur et la formation de CO2 |

| Stabilité thermique | Chauffage uniforme jusqu'à 700°C+ | Facilite la formation de structures turbostratiques |

| Isolation de l'oxygène | Barrière de tube en alumine scellé | Protège les dopants au phosphore de l'oxydation |

| Gestion des sous-produits | Purge de gaz continue | Élimine les volatils pour un réseau carboné vierge |

Élevez votre synthèse de nanomateriaux avec KINTEK

La précision dans la production de nanofibres de carbone dopées au phosphore commence par un contrôle supérieur de l'atmosphère. KINTEK fournit des systèmes tubulaires, à moufle, rotatifs et sous vide leaders de l'industrie, spécifiquement conçus pour répondre aux exigences rigoureuses de la recherche de laboratoire avancée.

Soutenus par une R&D experte et une fabrication de précision, nos fours à haute température sont entièrement personnalisables selon vos exigences chimiques et structurelles uniques. Que vous ayez besoin de maintenir un environnement anaérobie strict ou de gérer précisément les flux pour des films sensibles, KINTEK a la solution.

Prêt à optimiser votre processus de carbonisation ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un système de réacteur tubulaire à flux continu à lit fixe ? Optimisez l'hydrogénation du CO2 avec précision

- Quelle est l'importance du contrôle segmenté de la température dans un four tubulaire pour le Cu/Zn-SAN ? Maîtriser la dispersion atomique

- Quel est le rôle d'un four vertical à trois zones dans la croissance de cristaux uniques d'alpha-Mg3Bi2 ? | KINTEK Solution

- Pourquoi un système de contrôle du débit de gaz est-il nécessaire pour le DTF ? Optimiser le temps de séjour et l'analyse de la combustion

- Quels types de contenants sont utilisés dans les fours à tubes sous vide ? Choisissez le quartz ou le corindon pour des performances optimales

- Quelles industries utilisent couramment les fours horizontaux ? Libérez le traitement à haute température pour votre secteur

- Comment les fours tubulaires verticaux respectent-ils les normes environnementales ? Un guide pour un fonctionnement propre et efficace

- Quels matériaux sont couramment utilisés pour la construction de tubes de four et pourquoi ? Choisissez le bon tube pour les besoins de votre laboratoire