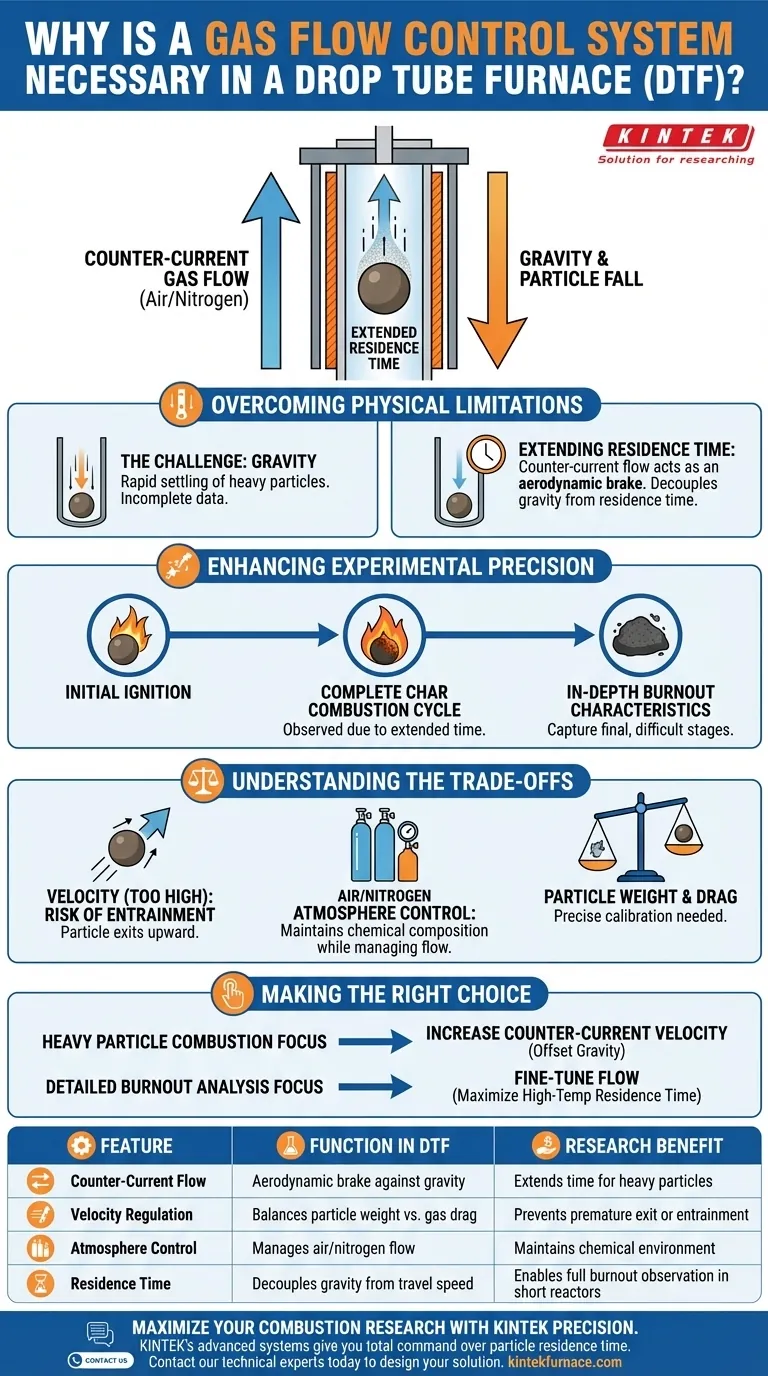

Un système de contrôle du débit de gaz est essentiel dans un four à tube tombant (DTF) pour découpler le temps de séjour de la particule de l'accélération de la gravité. Il régule la direction et la vitesse de l'atmosphère — généralement de l'air ou de l'azote — pour contrer la sédimentation rapide des particules grosses et lourdes. Ce mécanisme de contrôle permet aux chercheurs de retenir les échantillons dans la zone de chauffage suffisamment longtemps pour observer des processus qui nécessiteraient autrement un four beaucoup plus haut.

En manipulant précisément la vitesse du gaz à contre-courant, vous pouvez compenser les forces gravitationnelles et prolonger considérablement le temps de séjour des particules lourdes. Cela permet d'observer la combustion complète du charbon et les caractéristiques de combustion profonde dans la hauteur physique limitée de la chambre du four.

Surmonter les limitations physiques

Le défi de la gravité

Dans un four à tube tombant standard, les grosses particules — telles que les nœuds lourds de paille de blé — sont soumises à une sédimentation gravitationnelle rapide.

Sans intervention, ces particules lourdes traversent trop rapidement la section chauffée.

Cela entraîne des données incomplètes, car la particule quitte le four avant la fin du cycle de combustion.

Prolonger le temps de séjour

La fonction principale du système de contrôle du débit de gaz est de générer une force à contre-courant.

En dirigeant le flux de gaz vers le haut contre la particule tombante, le système agit comme un frein aérodynamique.

Cela prolonge artificiellement le temps de séjour de la particule dans la zone à haute température, compensant la hauteur limitée du four.

Améliorer la précision expérimentale

Capturer le cycle de combustion complet

Pour comprendre le comportement du combustible, les chercheurs doivent observer l'ensemble du processus, pas seulement l'inflammation initiale.

Le contrôle du flux garantit que la particule reste dans la zone chaude pendant la phase complète de combustion du charbon.

Ceci est essentiel pour une modélisation précise du comportement des combustibles biomassiques lourds dans les chaudières réelles.

Caractéristiques de combustion approfondies

La combustion complète est l'étape finale et souvent la plus difficile à analyser dans un réacteur court.

En ralentissant la descente de la particule, le système fournit la fenêtre temporelle nécessaire pour mesurer les caractéristiques de combustion approfondies.

Cela permet de collecter des données qui seraient autrement perdues si la particule tombait à sa vitesse terminale naturelle.

Comprendre les compromis

Équilibrer vitesse et entraînement

Bien que le flux à contre-courant soit nécessaire pour les particules lourdes, il introduit une sensibilité opérationnelle.

Si la vitesse du gaz est réglée trop haut, vous risquez un entraînement, où la particule est soufflée vers le haut hors de la zone de réaction.

Le système nécessite un étalonnage précis pour équilibrer le poids de la particule spécifique par rapport à la force de traînée du gaz.

Complexité du contrôle de l'atmosphère

Le système doit gérer la vitesse d'écoulement sans compromettre la composition chimique de l'atmosphère.

Qu'il s'agisse d'air (oxydant) ou d'azote (inerte), le débit doit être ajusté pour maintenir le profil aérodynamique correct.

Cela ajoute une couche de complexité à la configuration expérimentale, nécessitant une surveillance attentive des débitmètres massiques.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de vos expériences de four à tube tombant, alignez votre stratégie de flux sur vos objectifs de recherche spécifiques :

- Si votre objectif principal est la combustion de particules lourdes : Augmentez la vitesse du gaz à contre-courant pour compenser la gravité et garantir que la particule ne quitte pas le four avant que l'inflammation ne soit complète.

- Si votre objectif principal est une analyse détaillée de la combustion : Ajustez finement le flux pour maximiser le temps de séjour dans la zone à haute température, permettant l'observation des dernières étapes de la consommation de charbon.

Un contrôle aérodynamique précis transforme efficacement un four physiquement court en un environnement riche en fonctionnalités pour analyser les processus de combustion de longue durée.

Tableau récapitulatif :

| Caractéristique | Fonction dans le DTF | Avantage pour la recherche |

|---|---|---|

| Flux à contre-courant | Agit comme un frein aérodynamique contre la gravité | Prolonge le temps de séjour des particules lourdes |

| Régulation de la vitesse | Équilibre le poids de la particule par rapport à la traînée du gaz | Prévient la sortie prématurée ou l'entraînement vers le haut |

| Contrôle de l'atmosphère | Gère les débits d'air ou d'azote | Maintient l'environnement chimique pour la combustion/pyrolyse |

| Temps de séjour | Découple la gravité de la vitesse de déplacement de la particule | Permet l'observation de la combustion complète dans des réacteurs courts |

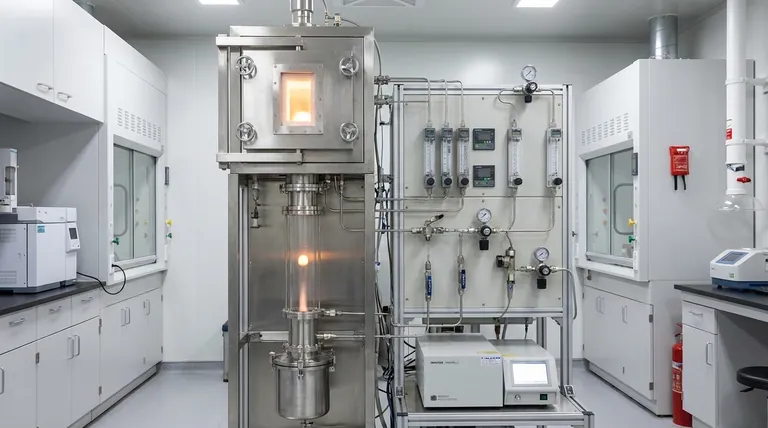

Maximisez votre recherche sur la combustion avec la précision KINTEK

Ne laissez pas la hauteur physique du four limiter vos données. Les systèmes avancés de contrôle du débit de gaz de KINTEK sont conçus pour vous donner un contrôle total sur le temps de séjour des particules et les caractéristiques de combustion. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes personnalisables de Drop Tube, Muffle, Tube, Rotary, Vacuum et CVD adaptés aux exigences spécifiques de votre laboratoire.

Prêt à obtenir une précision expérimentale supérieure ? Contactez nos experts techniques dès aujourd'hui pour concevoir une solution à haute température qui répond à vos besoins de recherche uniques.

Guide Visuel

Références

- Haoteng Zhang, Chunjiang Yu. Experimental Study on Single-Particle Combustion Characteristics of Large-Sized Wheat Straw in a Drop Tube Furnace. DOI: 10.3390/en18153968

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four tubulaire en alumine ? Obtenez un traitement de matériaux pur et à haute température

- Quel rôle joue un four de frittage tubulaire dans la calcination du phosphate de fer et de lithium ? Optimisation des performances du LFP

- Quelle est la différence entre un four à moufle et un four tubulaire ? Choisissez le bon outil haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelle est la plage de température d'un four tubulaire à haute température ? Découvrez les facteurs clés pour une performance optimale

- Quels matériaux peuvent être fondus dans les fours tubulaires horizontaux ? Débloquez la fusion de précision à haute température pour les métaux, les céramiques et plus encore

- Quels sont les avantages de l'utilisation d'un four à fusion de zone pour les gros cristaux d'InSe ? Améliorer la qualité de croissance et réduire les coûts

- Quel est le but du prétraitement des substrats de saphir dans un four tubulaire ? Optimisez votre base de croissance épitaxiale