Le contrôle segmenté de la température est le mécanisme fondamental qui permet les phases chimiques distinctes nécessaires à la synthèse de Cu/Zn-SAN de haute qualité. En programmant des temps de maintien précis — spécifiquement une première attente à 300°C suivie d'une montée en température jusqu'à 550°C — vous séparez la phase d'interaction des précurseurs de la phase finale de carbonisation. Cette séparation est essentielle pour obtenir une dispersion au niveau atomique et préserver l'intégrité structurelle du matériau.

Idée clé Sans chauffage étagé, le processus de synthèse risque un effondrement structurel et la formation d'amas métalliques indésirables. Le contrôle segmenté facilite une évolution nécessaire en deux étapes : permettre à la dicyandiamide (DCD) d'interagir pleinement avec le cadre métallo-organique (MOF) à des températures plus basses, avant de verrouiller la structure par carbonisation à des températures plus élevées.

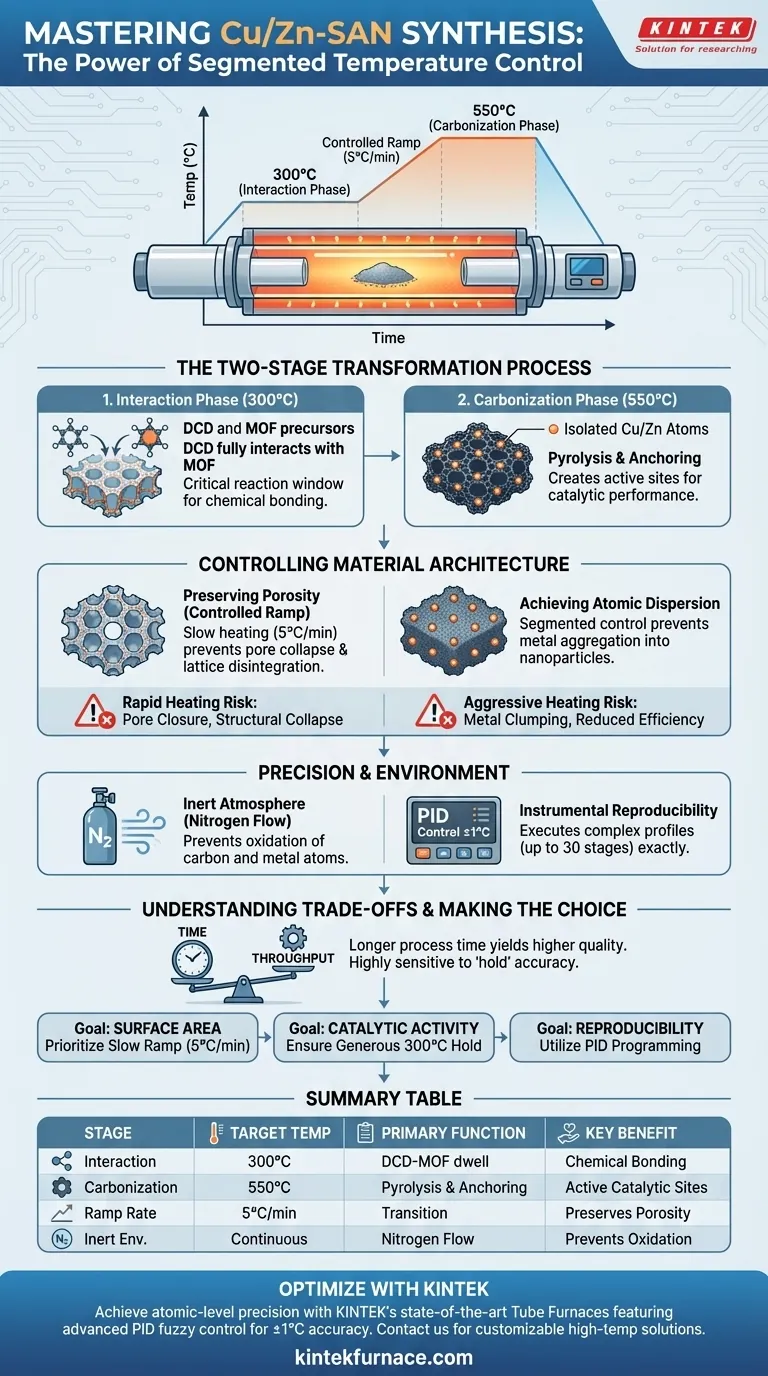

Le processus de transformation en deux étapes

La phase d'interaction (300°C)

Le premier segment critique implique de maintenir la température à 300°C. Ce n'est pas simplement un échauffement ; c'est une fenêtre de réaction.

Pendant ce temps de maintien, la dicyandiamide (DCD) doit interagir pleinement avec les précurseurs du cadre métallo-organique (MOF). Si la température augmente trop rapidement au-delà de ce point, cette interaction chimique reste incomplète, compromettant la composition finale du matériau.

La phase de carbonisation (550°C)

Une fois que les précurseurs ont interagi, la température est augmentée à 550°C pour initier la pyrolyse. Cette étape convertit les précurseurs en un cadre carboné dopé à l'azote.

C'est pendant cette phase à plus haute température que les atomes métalliques (cuivre et zinc) sont ancrés physiquement dans la structure. Cela crée les sites actifs requis pour les performances catalytiques du matériau.

Contrôler l'architecture du matériau

Préserver la porosité du matériau

La vitesse de chauffage spécifique utilisée entre les segments, telle que 5°C par minute, est tout aussi importante que les températures cibles.

Une vitesse de montée en température contrôlée et modérée empêche l'effondrement structurel du MOF. Un chauffage rapide peut provoquer la fermeture des pores ou la désintégration du réseau, détruisant la surface nécessaire à une catalyse efficace.

Atteindre la dispersion atomique

L'objectif ultime de la synthèse de Cu/Zn-SAN est de maintenir les atomes métalliques isolés plutôt que de les laisser s'agglomérer.

Le contrôle segmenté empêche l'agrégation des atomes métalliques. Si l'énergie thermique est appliquée de manière trop agressive, les atomes de cuivre et de zinc migreront et fusionneront en nanoparticules, réduisant considérablement l'efficacité du matériau.

Le rôle de la précision et de l'environnement

La nécessité d'une atmosphère inerte

Alors que les segments de température pilotent la réaction, l'environnement la protège. Le four tubulaire doit utiliser un flux d'azote pour créer une atmosphère strictement inerte.

Cela empêche l'oxydation du substrat carboné et des atomes métalliques pendant la fenêtre sensible de 300°C à 550°C.

Reproductibilité instrumentale

Les fours tubulaires modernes utilisent des systèmes de contrôle flou à auto-apprentissage PID pour maintenir les températures à ±1°C près.

Cette précision est nécessaire pour exécuter des courbes de chauffage complexes (jusqu'à 30 étapes indépendantes). Elle garantit que les phases spécifiques d'interaction et d'ancrage se déroulent exactement comme prévu, d'une expérience à l'autre.

Comprendre les compromis

Temps vs. Rendement

Le contrôle segmenté de la température prolonge considérablement la durée du processus de synthèse. L'exigence de vitesses de montée en température lentes (par exemple, 5°C/min) et de longs temps de maintien signifie un rendement inférieur par rapport aux méthodes de cuisson rapide.

Sensibilité à l'écart

Le processus est très sensible à la précision des segments de "maintien". Si le four dépasse la marque de 300°C ou ne la maintient pas assez longtemps, l'interaction DCD-MOF sera insuffisante, rendant l'étape de carbonisation ultérieure moins efficace.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre préparation de Cu/Zn-SAN, adaptez votre profil thermique à vos besoins structurels spécifiques :

- Si votre objectif principal est la surface spécifique : Privilégiez une vitesse de montée en température lente et régulière (max 5°C/min) pour éviter l'effondrement des pores lors de la transition vers 550°C.

- Si votre objectif principal est l'activité catalytique : Assurez-vous que le temps de maintien à 300°C est généreux pour garantir une interaction DCD-MOF complète et un ancrage maximal des atomes uniques.

- Si votre objectif principal est la reproductibilité : Utilisez la programmation PID du four pour verrouiller le profil exact des segments, éliminant ainsi la variabilité manuelle entre les lots.

Le succès de la synthèse de Cu/Zn-SAN ne dépend pas de la température maximale atteinte par le four, mais de la précision avec laquelle vous contrôlez le trajet vers ces températures.

Tableau récapitulatif :

| Étape de synthèse | Température cible | Fonction principale | Avantage clé |

|---|---|---|---|

| Phase d'interaction | 300°C | Maintien des précurseurs DCD-MOF | Assure la liaison chimique |

| Phase de carbonisation | 550°C | Pyrolyse et ancrage | Crée des sites catalytiques actifs |

| Vitesse de montée (5°C/min) | Transition | Chauffage contrôlé du réseau | Préserve la porosité du matériau |

| Environnement inerte | Continu | Flux d'azote | Prévient l'oxydation des métaux |

Optimisez votre synthèse de matériaux avancés avec KINTEK

L'obtention d'une dispersion au niveau atomique dans le Cu/Zn-SAN nécessite la précision extrême d'équipements thermiques de qualité professionnelle. KINTEK fournit des systèmes tubulaires, à moufle, rotatifs et sous vide de pointe, dotés d'un contrôle flou PID avancé pour gérer jusqu'à 30 étapes de chauffage indépendantes avec une précision de ±1°C.

Que vous ayez besoin de fours personnalisés à haute température pour le CVD ou de configurations de laboratoire spécialisées, nos équipes expérimentées de R&D et de fabrication sont prêtes à répondre à vos exigences de recherche uniques. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage de précision peuvent assurer l'intégrité structurelle et les performances catalytiques de votre prochaine découverte matérielle.

Guide Visuel

Références

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi l'uniformité thermique est-elle importante dans un four à tubes tombants ? Assurer un chauffage précis et constant

- Quel type de thermocouple est utilisé dans les fours à tubes divisés à trois zones ?Type K pour la précision et la sécurité

- Quelle est la température maximale pour un four tubulaire ? Trouvez la bonne chaleur pour votre application

- Pourquoi utilise-t-on des tubes en quartz ou en alumine dans les fours tubulaires ? Les principaux avantages pour les processus à haute température

- Comment un four tubulaire contribue-t-il à la précision de la décomposition thermique des microplastiques ? Assurer la précision de la pyrolyse

- Pourquoi la technologie de contrôle de la température est-elle importante dans les fours tubulaires ? Assurez la précision et l'efficacité de votre laboratoire

- Comment un four de chauffage à haute température utilise-t-il des précurseurs solides dans la synthèse de MoS2 ? Maîtriser la croissance des TMD

- Quelle fonction remplit un tube de quartz de haute pureté lors de la synthèse en phase vapeur du MoS2 ? Rôles clés et avantages