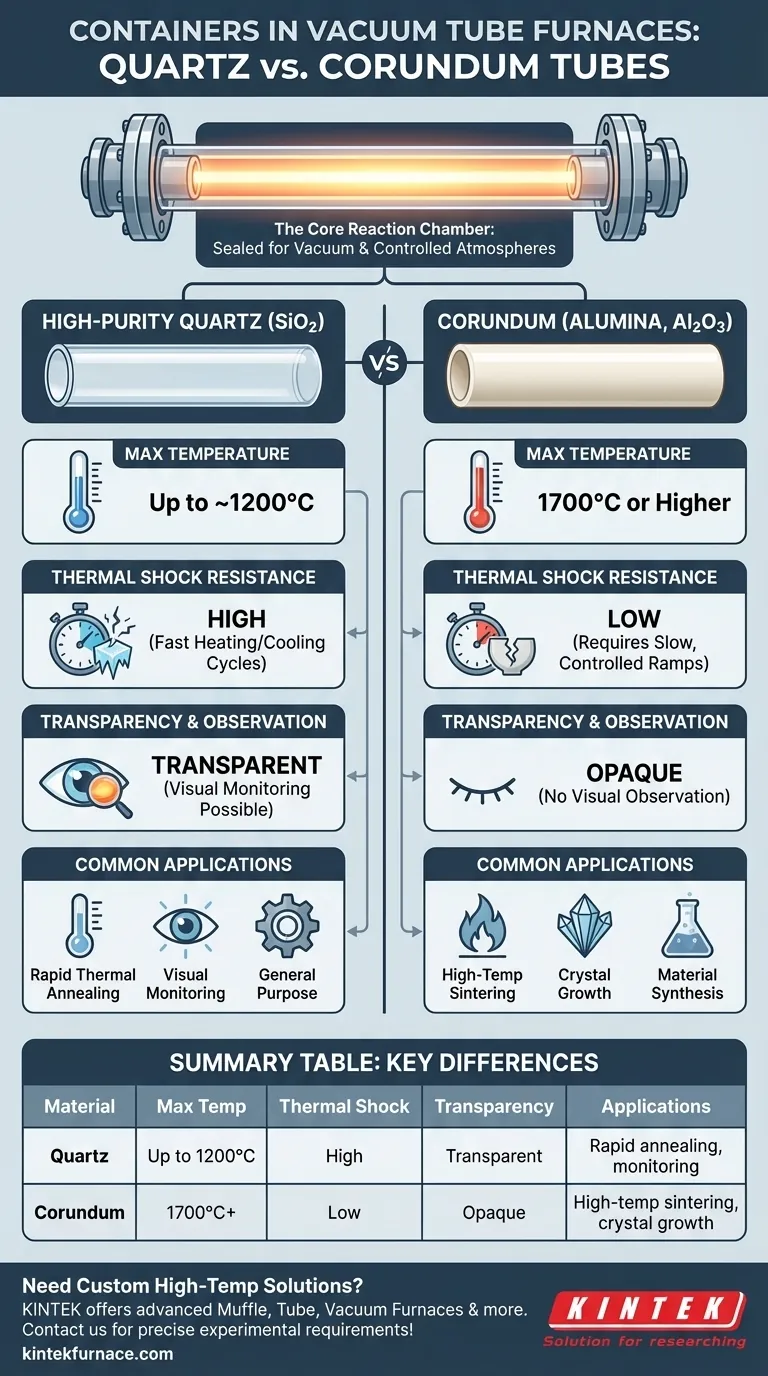

Les principaux contenants utilisés dans les fours à tubes sous vide sont des tubes spécialement conçus en quartz de haute pureté ou en corindon (alumine). Ces tubes forment la chambre de réaction centrale et sont scellés aux deux extrémités à l'aide de brides en acier inoxydable pour créer un environnement hermétique pour le traitement à haute température sous vide ou sous atmosphère contrôlée.

Le choix entre un tube en quartz et un tube en corindon n'est pas arbitraire ; c'est une décision critique dictée par la température maximale de votre expérience, les taux de chauffage et de refroidissement requis, et la nécessité d'une observation visuelle.

La fonction du système de tube de four

Un four à tube sous vide n'est pas seulement un appareil de chauffage ; c'est un environnement contrôlé. Le tube et ses composants d'étanchéité sont ce qui rend cet environnement contrôlé possible.

La chambre de réaction centrale

Le tube lui-même sert de barrière physique séparant votre échantillon des éléments chauffants externes et de l'air ambiant. Il contient l'atmosphère souhaitée — qu'il s'agisse d'un vide poussé ou d'un gaz de procédé spécifique — assurant la pureté de votre expérience.

Création d'un environnement scellé

Pour atteindre et maintenir un vide ou une atmosphère contrôlée, le tube doit être parfaitement scellé. Ceci est réalisé avec des brides en acier inoxydable équipées de joints toriques, qui se serrent sur chaque extrémité du tube, créant un système hermétique. Ces brides fournissent également des orifices pour les pompes à vide et les entrées de gaz.

Comparaison des matériaux de base : Quartz contre Corindon

Le matériau du tube est le facteur le plus critique, car il détermine les limites opérationnelles du four. Les deux options standard servent des objectifs très différents.

Tubes en quartz de haute pureté

Le quartz est le matériau le plus couramment utilisé pour les applications polyvalentes. Son principal avantage est son excellente résistance aux chocs thermiques, permettant des cycles de chauffage et de refroidissement relativement rapides sans fissurer.

De plus, le quartz est optiquement transparent. C'est un avantage significatif, car il vous permet de surveiller visuellement l'échantillon pendant le processus de chauffage.

Tubes en corindon (alumine)

Le corindon, souvent appelé alumine, est utilisé lorsque les exigences de température dépassent les limites du quartz. Ces tubes sont définis par leur stabilité à haute température supérieure, capable de fonctionner à 1700°C ou plus.

Contrairement au quartz, le corindon est opaque, ce qui signifie que vous ne pouvez pas observer l'échantillon pendant le traitement. Il est également plus sensible aux chocs thermiques et nécessite des rampes de chauffage et de refroidissement plus lentes et plus contrôlées.

Comprendre les compromis

Choisir le bon tube implique de trouver un équilibre entre performance, contraintes opérationnelles et coût. Une mauvaise compréhension de ces compromis est une source fréquente d'échec expérimental et de dommages matériels.

Température contre choc thermique

C'est le compromis central. Pour les températures jusqu'à environ 1200°C, le quartz offre une flexibilité opérationnelle grâce à sa tolérance aux changements de température rapides. Pour tout processus nécessitant des températures supérieures, le corindon est nécessaire, mais vous sacrifiez la capacité de chauffer ou de refroidir rapidement.

Durabilité et manipulation

Bien que les deux matériaux soient des céramiques fragiles, le quartz est généralement plus tolérant aux fluctuations de température mineures et rapides. Les tubes en corindon nécessitent une programmation minutieuse des rampes de chauffage pour éviter les contraintes thermiques, ce qui peut entraîner des fractures et un remplacement coûteux.

Observation contre température maximale

Si l'inspection visuelle de l'état de votre matériau (par exemple, fusion, changement de couleur) pendant le processus est critique, le quartz est votre seule option. Si atteindre la température la plus élevée possible est l'objectif, vous devez renoncer à cette capacité et utiliser du corindon.

Sélection du bon tube pour votre application

Votre objectif expérimental dicte directement le choix correct du contenant.

- Si votre objectif principal concerne des processus inférieurs à 1200°C, le recuit thermique rapide ou nécessite une surveillance visuelle : Un tube en quartz est le choix clair et rentable.

- Si votre objectif principal concerne le frittage à haute température, la croissance cristalline ou la synthèse de matériaux au-dessus de 1200°C : Un tube en corindon (alumine) est requis pour sa résistance supérieure à la chaleur.

Comprendre les propriétés distinctes de ces matériaux vous permet d'adapter avec précision les capacités de votre four à vos objectifs expérimentaux.

Tableau récapitulatif :

| Matériau | Température Max | Résistance aux chocs thermiques | Transparence | Applications courantes |

|---|---|---|---|---|

| Quartz | Jusqu'à 1200°C | Élevée | Transparent | Recuit thermique rapide, surveillance visuelle |

| Corindon (Alumine) | 1700°C ou plus | Faible | Opaque | Frittage à haute température, croissance cristalline |

Besoin d'une solution de four haute température sur mesure ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des options avancées telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales uniques sont satisfaites avec précision. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Pourquoi un four à tube sous vide de haute précision est-il essentiel pour le graphène CVD ? Maîtriser le contrôle de la croissance et la pureté

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Quelle est la fonction principale d'un tube de quartz scellé sous vide dans la croissance de MnBi2Te4 ? Assurer la synthèse de cristaux de haute pureté