Pour les tubes de four, les matériaux les plus courants sont le quartz et l'alumine. Le choix est dicté par la température de fonctionnement requise, l'environnement chimique du processus et le budget. Ces matériaux offrent un excellent équilibre entre stabilité à haute température, inertie chimique et capacité à résister aux contraintes thermiques, garantissant à la fois des performances efficaces et une sécurité opérationnelle.

Le choix d'un matériau de tube de four est une décision d'ingénierie critique qui équilibre trois facteurs : la température maximale de fonctionnement, le besoin de résistance chimique et la durabilité physique du matériau contre le choc thermique. Il n'y a pas de "meilleur" matériau unique, seulement le plus approprié pour une application spécifique.

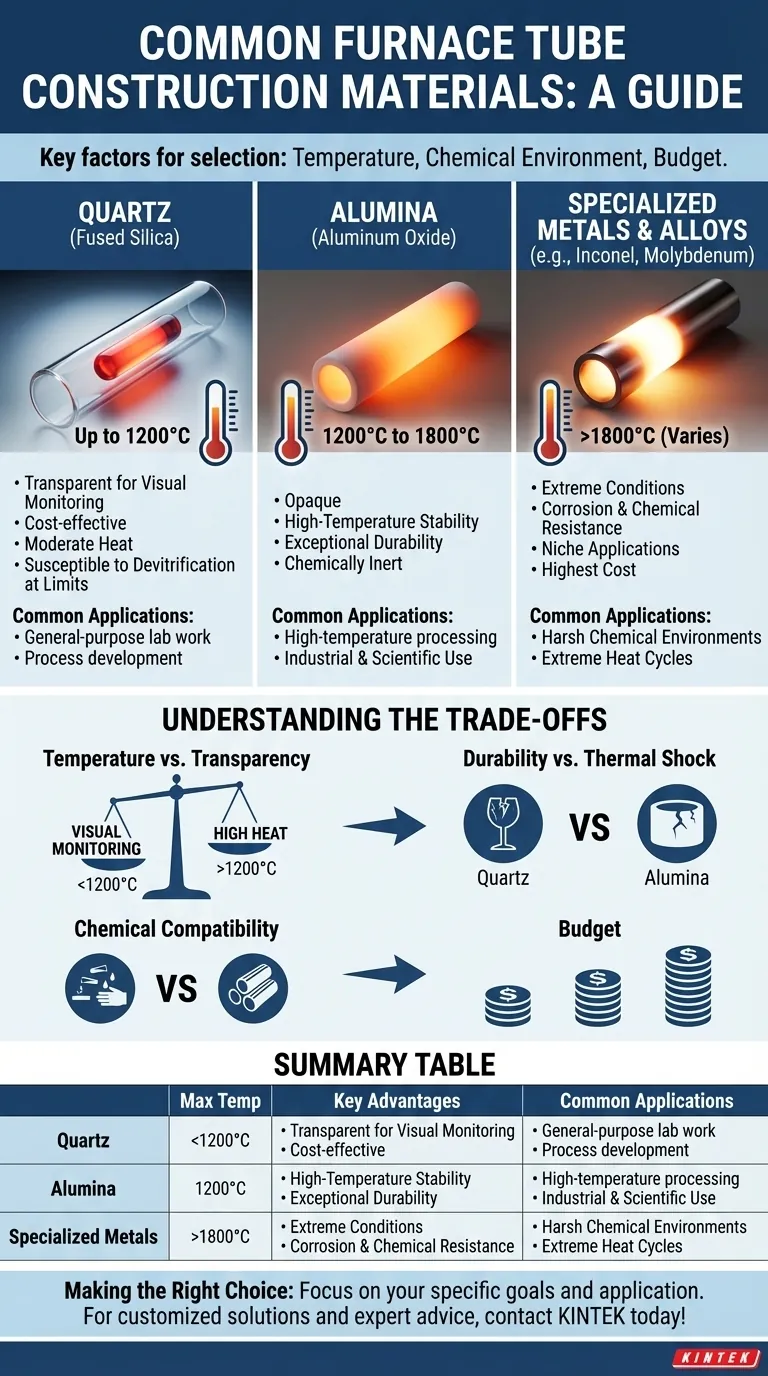

Une ventilation des principaux matériaux de tubes

Le matériau de votre tube de four dicte directement les limites opérationnelles et la longévité de votre installation. Les deux choix les plus dominants, le quartz et l'alumine, servent des plages de températures et des cas d'utilisation distincts.

Quartz : La norme pour les températures modérées

Le quartz est une forme de silice fondue de haute pureté, appréciée pour sa clarté optique et ses excellentes propriétés thermiques à des températures modérées. C'est souvent le choix par défaut pour les applications générales.

Le principal avantage du quartz est sa transparence, permettant une observation visuelle directe du processus à l'intérieur du four. Cela est inestimable pour la recherche et le développement de processus.

C'est une option économique adaptée aux températures allant jusqu'à environ 1200°C. Cependant, il est plus susceptible à la dévitrification (devenir cassant et opaque) avec une utilisation prolongée à ses limites de température supérieures.

Alumine : Le cheval de bataille pour les hautes températures

L'alumine (oxyde d'aluminium, Al₂O₃) est une céramique haute performance connue pour sa durabilité et sa stabilité exceptionnelles à des températures extrêmes.

C'est la norme pour les applications nécessitant des températures de 1200°C à 1800°C. Sa structure robuste assure une longue durée de vie même avec des cycles de chauffage et de refroidissement répétés.

Contrairement au quartz, l'alumine est opaque. Ses principales forces sont une performance supérieure à haute température et une excellente inertie chimique, ce qui la rend fiable pour les processus industriels et scientifiques exigeants.

Métaux et alliages spécialisés : Pour les conditions extrêmes

Dans certains scénarios très spécifiques, des métaux ou superalliages spécialisés sont nécessaires. Ce sont des solutions personnalisées pour les processus qui dépassent les capacités des céramiques.

Des matériaux comme l'Inconel (un superalliage nickel-chrome), le molybdène ou le tungstène sont utilisés pour leurs propriétés uniques. Ils peuvent être choisis pour leur résistance aux températures extrêmes ou pour leur capacité à résister à des environnements chimiques très corrosifs ou réactifs où même l'alumine échouerait.

Ces matériaux sont considérablement plus chers et sont réservés aux applications de niche où leurs caractéristiques de performance spécifiques sont non négociables.

Comprendre les compromis

Choisir un tube de four ne consiste pas seulement à choisir celui qui peut supporter le plus de chaleur. Cela implique une série de compromis critiques qui ont un impact sur le coût, la facilité d'utilisation et la durée de vie du composant.

Température vs Transparence

C'est le compromis le plus fondamental. Si vous avez besoin de surveiller visuellement votre processus, vous êtes limité à un tube de quartz et à son plafond de température correspondant d'environ 1200°C. Pour tout processus au-dessus de cette température, vous devez utiliser un matériau opaque comme l'alumine.

Durabilité vs Choc thermique

L'alumine est nettement plus durable et résistante aux contraintes des cycles de chaleur répétés. Le quartz, bien que solide, est plus sujet aux fissures s'il est soumis à des changements de température rapides (choc thermique), surtout après une utilisation prolongée.

Compatibilité chimique

Bien que le quartz et l'alumine soient très inertes, ils ne sont pas universellement immunisés. Les environnements très alcalins ou corrosifs, en particulier à haute température, peuvent nécessiter l'utilisation de tubes métalliques spécialisés et coûteux comme le molybdène pour éviter que le tube ne soit corrodé ou compromis.

Budget

Le coût est toujours un facteur. Le quartz représente l'option la plus économique pour un large éventail d'applications. L'alumine est un investissement modéré qui offre un bond significatif en termes de performances et de durabilité. Les superalliages et métaux réfractaires représentent une dépense majeure, justifiée uniquement par des exigences de processus extrêmes.

Faire le bon choix pour votre processus

Les objectifs spécifiques de votre application doivent guider votre sélection de matériaux.

- Si votre objectif principal est le travail de laboratoire général en dessous de 1200°C : Choisissez le quartz pour son rapport coût-efficacité et sa transparence inestimable.

- Si votre objectif principal est le traitement à haute température (1200°C à 1800°C) : L'alumine est le choix nécessaire pour sa stabilité thermique supérieure et sa durabilité à long terme.

- Si votre objectif principal est de travailler avec des matériaux hautement corrosifs ou des cycles de chaleur extrêmes : Vous devez étudier un tube métallique ou un superalliage spécialisé conçu pour votre charge chimique et thermique spécifique.

En fin de compte, comprendre ces propriétés des matériaux vous permet de sélectionner un tube de four qui assure à la fois le succès et la sécurité de votre travail.

Tableau récapitulatif :

| Matériau | Température maximale | Avantages clés | Applications courantes |

|---|---|---|---|

| Quartz | Jusqu'à 1200°C | Transparent, économique, bonnes propriétés thermiques | Travaux de laboratoire général, processus nécessitant une observation visuelle |

| Alumine | 1200°C à 1800°C | Stabilité à haute température, durable, chimiquement inerte | Traitement à haute température, applications industrielles et scientifiques |

| Métaux spécialisés (ex. Inconel, Molybdène) | Varie, souvent >1800°C | Résistance aux températures extrêmes et à la corrosion | Applications de niche avec des environnements chimiques difficiles ou une chaleur extrême |

Vous avez du mal à choisir le tube de four parfait pour les exigences uniques de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous travailliez avec du quartz, de l'alumine ou des métaux spécialisés, nous pouvons vous aider à obtenir un contrôle précis de la température, une inertie chimique et une durabilité pour des opérations efficaces et sûres. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos tubes de four personnalisés peuvent améliorer les performances et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique