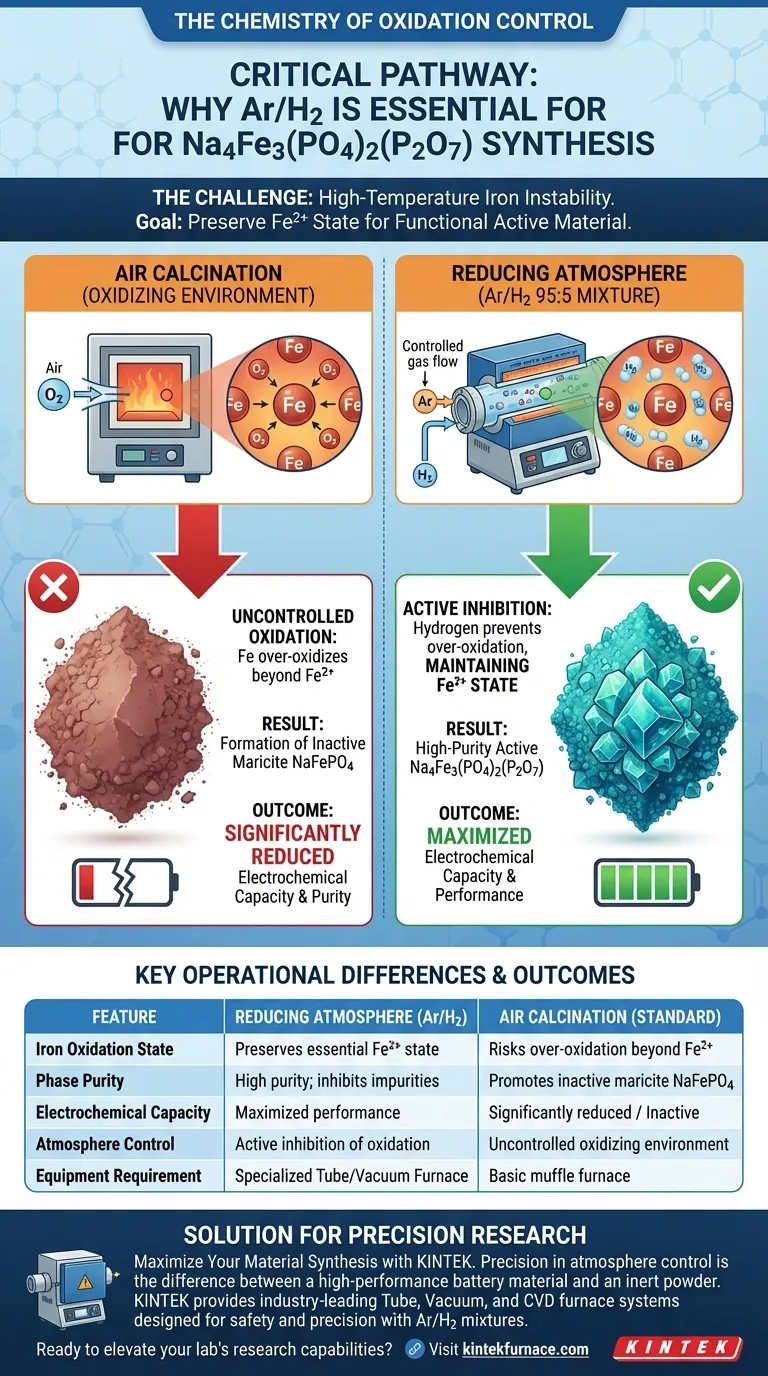

L'utilisation d'une atmosphère réductrice n'est pas une option ; elle est chimiquement essentielle pour cette synthèse. Lors de la préparation du Na4Fe3(PO4)2(P2O7), un four utilisant un mélange spécifique d'Argon et d'Hydrogène (Ar/H2) est nécessaire pour empêcher le fer de s'oxyder au-delà de son état fonctionnel. Contrairement à la calcination à l'air, qui expose le matériau à un excès d'oxygène, cet environnement réducteur maintient activement le fer à l'état Fe2+, assurant la formation du bon matériau actif plutôt que des impuretés inactives.

L'utilisation d'une atmosphère réductrice Ar/H2 à 95:5 crée un environnement contrôlé qui inhibe la sur-oxydation, assurant la stabilité du fer dans l'état critique Fe2+. Cette étape est le facteur déterminant pour prévenir la formation de contaminants inactifs de type maricite et maximiser la capacité électrochimique du produit final.

La chimie du contrôle de l'oxydation

Préservation de l'état Fe2+

Le défi fondamental dans la synthèse du Na4Fe3(PO4)2(P2O7) est l'instabilité chimique du fer à haute température.

Pour obtenir le réseau cristallin souhaité, le fer doit rester à l'état d'oxydation Fe2+.

Si vous tentez ce processus en utilisant la calcination à l'air, l'oxygène présent agit comme un puissant oxydant. Cela provoque une "sur-oxydation", éloignant le fer de l'état Fe2+ nécessaire et déstabilisant le composé cible.

Prévention de la formation d'impuretés

La conséquence la plus importante de l'échec de l'utilisation d'une atmosphère réductrice est la création d'impuretés.

Plus précisément, un environnement oxydant (comme l'air) favorise la formation de maricite NaFePO4.

La référence principale indique que la maricite est électrochimiquement inactive. Par conséquent, si la maricite se forme en raison d'un manque de gaz réducteur, le matériau résultant aura une pureté considérablement réduite et de mauvaises performances.

Le rôle du mélange Ar/H2

Inhibition active

Le protocole standard implique un mélange gazeux de 95% d'Argon et 5% d'Hydrogène.

Alors que l'Argon fournit une couverture inerte, le composant Hydrogène est l'agent actif. Il crée un environnement réducteur qui inhibe activement l'oxydation.

Cela "protège" efficacement le fer pendant l'étape de frittage à haute température, le fixant correctement dans la structure cristalline.

Impact sur la capacité électrochimique

L'environnement physique du four dicte directement les performances du matériau de batterie final.

En garantissant que le fer reste sous forme de Fe2+ et en évitant la formation de maricite, l'atmosphère réductrice maximise la capacité électrochimique.

La calcination à l'air, en revanche, produirait un produit dont la capacité est compromise en raison de la présence de phases inactives.

Considérations opérationnelles et compromis

Exigences en matière d'équipement

L'utilisation d'une atmosphère réductrice nécessite un équipement plus spécialisé que la calcination à l'air.

Vous avez généralement besoin d'un four tubulaire de laboratoire capable de sceller l'environnement pour gérer précisément le flux de gaz.

Cette configuration permet l'évacuation efficace des gaz indésirables tout en maintenant le rapport Ar/H2 spécifique de 95:5 requis pour le succès.

Complexité vs Qualité

Le compromis ici réside entre la simplicité du processus et la viabilité du matériau.

La calcination à l'air est plus simple et nécessite moins de contrôles de sécurité que la manipulation de gaz hydrogène.

Cependant, dans ce contexte spécifique, la simplicité se fait au détriment de l'échec du produit. La complexité de la gestion d'une atmosphère réductrice est le prix d'entrée pour obtenir un matériau fonctionnel.

Faire le bon choix pour votre objectif

Lors de la mise en place de votre protocole de synthèse, le choix de l'atmosphère détermine si vous produisez un matériau de batterie haute performance ou une poudre inerte.

- Si votre objectif principal est la pureté de phase : Vous devez utiliser le mélange Ar/H2 à 95:5 pour empêcher la formation de la phase inactive maricite NaFePO4.

- Si votre objectif principal est la performance électrochimique : Vous devez éviter la calcination à l'air pour garantir que le fer reste à l'état Fe2+, nécessaire pour une capacité maximale.

Le succès de cette synthèse repose entièrement sur l'utilisation d'une atmosphère réductrice pour ingénierer chimiquement la stabilité des atomes de fer.

Tableau récapitulatif :

| Caractéristique | Atmosphère réductrice (Ar/H2 95:5) | Calcination à l'air (Standard) |

|---|---|---|

| État d'oxydation du fer | Préserve l'état Fe2+ essentiel | Risque de sur-oxydation au-delà de Fe2+ |

| Pureté de phase | Haute pureté ; inhibe les impuretés | Favorise la maricite NaFePO4 inactive |

| Capacité électrochimique | Performances maximisées | Significativement réduite / Inactive |

| Contrôle de l'atmosphère | Inhibition active de l'oxydation | Environnement oxydant non contrôlé |

| Exigence d'équipement | Four tubulaire/sous vide spécialisé | Four à moufle basique |

Maximisez la synthèse de votre matériau avec KINTEK

La précision du contrôle de l'atmosphère fait la différence entre un matériau de batterie haute performance et une poudre inerte. KINTEK fournit des systèmes de fours tubulaires, sous vide et CVD leaders de l'industrie, spécialement conçus pour manipuler des mélanges gazeux Ar/H2 délicats avec une sécurité et une précision absolues.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours haute température personnalisables garantissent que votre synthèse de Na4Fe3(PO4)2(P2O7) maintient l'état critique Fe2+ tout en éliminant les contaminants inactifs de type maricite.

Prêt à élever les capacités de recherche de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Yaprak Subaşı, Reza Younesi. Synthesis and characterization of a crystalline Na<sub>4</sub>Fe<sub>3</sub>(PO<sub>4</sub>)<sub>2</sub>(P<sub>2</sub>O<sub>7</sub>) cathode material for sodium-ion batteries. DOI: 10.1039/d4ta03554b

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi le recuit à haute température dans un four à atmosphère d'air est-il nécessaire pour les céramiques YAG après frittage sous vide ? Atteindre la clarté optique et la stabilité mécanique

- Qu'est-ce que le traitement thermique sous atmosphère contrôlée et quels en sont les principaux objectifs ? Obtenir des résultats métallurgiques supérieurs

- Quels procédés de traitement thermique nécessitent un four à atmosphère inerte ? Garantissez des finitions impeccables et un contrôle précis

- Quelles conditions de traitement de base un four à atmosphère tubulaire fournit-il ? Facteurs clés pour la carbonisation fMC

- Quel est l'objectif d'une atmosphère chimiquement réactive dans le traitement des matériaux ? Obtenir une modification de surface précise pour des performances améliorées

- Comment différentes atmosphères gazeuses influencent-elles les propriétés du biochar ? Optimisez votre rendement de pyrolyse et votre activation

- Pourquoi une chambre de laboratoire à atmosphère contrôlée est-elle nécessaire pour la réduction laser de l'oxyde de graphène (rGO) ?

- Quels sont les avantages environnementaux globaux de l'utilisation d'un four à atmosphère contrôlée ? Réduire les déchets et améliorer l'efficacité