En bref, les procédés de traitement thermique qui ne peuvent tolérer aucune oxydation de surface ou réactions chimiques indésirables nécessitent une atmosphère inerte. Les exemples clés incluent le recuit brillant, le frittage, la trempe neutre, et des traitements de surface spécifiques à base de gaz comme la nitruration et la carbonitruration, où l'objectif est d'obtenir une finition impeccable et un contrôle précis des propriétés finales du matériau.

Le but principal d'une atmosphère inertée n'est pas la chaleur elle-même, mais la création d'un bouclier protecteur. À des températures élevées, l'oxygène devient très réactif, provoquant la formation de calamine et la dégradation. Une atmosphère inertée remplace l'air réactif par un gaz non réactif, préservant ainsi l'intégrité et la qualité de surface du matériau.

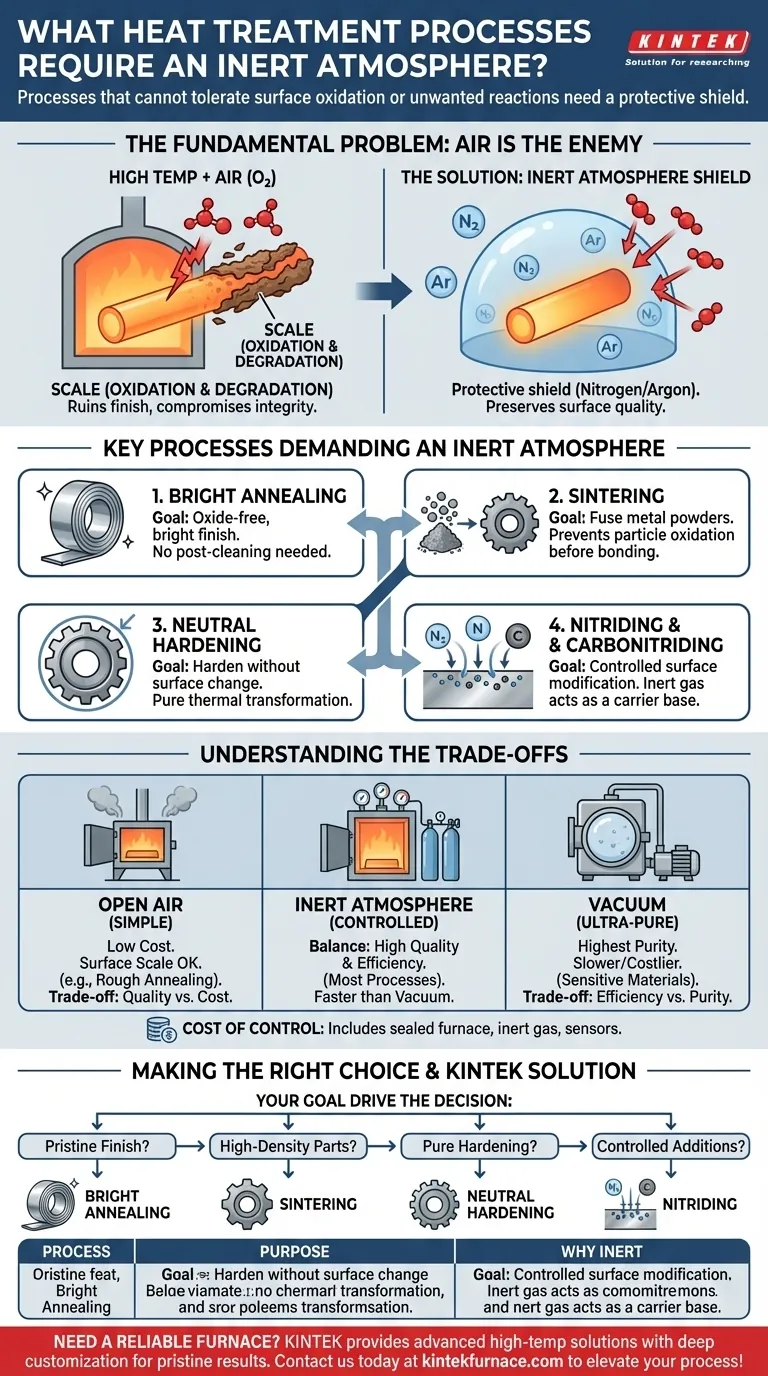

Le problème fondamental : pourquoi l'air est l'ennemi

Pendant le traitement thermique, les températures élevées agissent comme un catalyseur pour les réactions chimiques. L'air normal qui nous entoure, composé d'environ 21 % d'oxygène et d'autres gaz traces, devient agressif et dommageable pour la pièce métallique.

Le défi de l'oxydation

L'oxydation est la principale réaction à prévenir. Lorsque le métal chaud est exposé à l'oxygène, il forme une couche d'oxyde métallique à la surface, communément appelée calamine.

Cette calamine est préjudiciable. Elle provoque une décoloration, ruine l'état de surface et peut interférer avec les étapes de fabrication ultérieures comme le placage ou la peinture.

Compromettre l'intégrité du matériau

Au-delà de l'apparence de surface, des réactions indésirables peuvent altérer la composition chimique de la couche superficielle du matériau.

Cela peut entraîner une perte de propriétés spécifiques, telles que la dureté ou la résistance à la fatigue, compromettant les performances et la fiabilité du composant final.

Procédés clés exigeant une atmosphère inerte

Certains procédés sont définis par leur besoin d'un environnement contrôlé. Le gaz inerte — généralement l'azote, l'argon, ou un mélange — assure que le traitement thermique atteint son objectif prévu sans effets secondaires.

Recuit brillant

Le nom même de "recuit brillant" implique le résultat souhaité : un état de surface propre, brillant, comme un miroir. Ce procédé adoucit le métal sans créer d'oxyde de surface, le rendant prêt à l'emploi sans nécessiter de nettoyage ou de décapage post-traitement.

Frittage

Le frittage est le processus de fusion de matériaux en poudre (souvent des métaux) en une masse solide à l'aide de la chaleur. Une atmosphère inerte est essentielle pour empêcher les fines particules métalliques de s'oxyder avant qu'elles ne puissent se lier, garantissant ainsi une pièce finale solide et dense.

Trempe neutre

Dans la trempe neutre, l'objectif est d'augmenter la dureté d'un composant en acier sans modifier sa chimie de surface. Une atmosphère inerte est "neutre", ce qui signifie qu'elle n'ajoute ni ne soustrait d'éléments comme le carbone, permettant une pure trempe par seule transformation thermique.

Modification contrôlée de la surface (Nitruration et carbonitruration)

Bien que cela semble contre-intuitif, les processus conçus pour ajouter des éléments spécifiques à une surface nécessitent également une atmosphère contrôlée. Lors de la nitruration ou de la carbonitruration, une quantité précise de gaz porteur d'azote ou de carbone est introduite.

Un gaz inerte est utilisé comme gaz de base ou gaz porteur, empêchant l'oxygène d'interférer tout en permettant aux éléments prévus de diffuser dans la surface de manière très contrôlée.

Comprendre les compromis

Le choix d'utiliser un four à atmosphère inerte implique un équilibre entre les exigences de qualité et la complexité opérationnelle et le coût. Ce n'est pas le choix par défaut pour tous les traitements thermiques.

Atmosphère inerte vs. Air libre

Les fours les plus simples fonctionnent en plein air. Cela est acceptable pour des procédés comme le recuit grossier ou la relaxation des contraintes où l'état de surface n'est pas une préoccupation majeure et une couche de calamine peut être tolérée ou retirée plus tard. Le compromis est qualité vs. coût.

Atmosphère inerte vs. Fours sous vide

Un four sous vide atteint un objectif similaire en retirant presque tous les gaz atmosphériques plutôt qu'en les remplaçant. Le vide est souvent supérieur pour les matériaux extrêmement sensibles (comme le titane ou les métaux réfractaires) et offre le plus haut niveau absolu de pureté.

Cependant, les fours à atmosphère inerte peuvent souvent atteindre la température plus rapidement et être plus rentables pour les processus qui ne nécessitent pas un vide poussé, offrant un équilibre entre haute qualité et efficacité du processus.

Le coût du contrôle

La mise en œuvre d'une atmosphère inerte ajoute des dépenses. Cela inclut le coût initial plus élevé d'un four scellé, le coût continu d'achat de gaz inerte et la nécessité de capteurs et de systèmes de contrôle sophistiqués pour surveiller et maintenir la pureté de l'atmosphère.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les exigences non négociables de votre produit final.

- Si votre objectif principal est une finition de surface impeccable, sans oxydes : Le recuit brillant en atmosphère inerte est essentiel pour éviter des étapes de post-traitement coûteuses et dommageables.

- Si votre objectif principal est de créer des pièces à haute densité à partir de poudres métalliques : Le frittage dans un environnement inerte est nécessaire pour assurer une bonne liaison et l'intégrité du matériau.

- Si votre objectif principal est de durcir une pièce sans altérer sa teneur en carbone de surface : La trempe neutre dans une atmosphère contrôlée est le seul moyen d'y parvenir.

- Si votre objectif principal est de contrôler précisément l'ajout d'éléments à la surface : Des processus comme la nitruration dépendent d'un gaz inerte porteur pour prévenir les réactions secondaires indésirables.

En fin de compte, spécifier une atmosphère inerte est une décision d'investir dans le contrôle pour garantir la qualité finale et la performance du composant.

Tableau récapitulatif :

| Procédé | Objectif principal | Pourquoi une atmosphère inerte est nécessaire |

|---|---|---|

| Recuit brillant | Obtenir une finition de surface sans oxydes, comme un miroir | Prévient l'oxydation pour éviter le nettoyage post-traitement |

| Frittage | Fusionner des poudres métalliques en pièces solides denses | Évite l'oxydation des particules avant la liaison |

| Trempe neutre | Durcir l'acier sans altérer la chimie de surface | Maintient la neutralité pour une trempe pure |

| Nitruration/Carbonitruration | Ajouter de l'azote/carbone à la surface de manière contrôlée | Utilise un gaz inerte comme base pour prévenir les interférences |

Besoin d'un four à atmosphère inerte fiable pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées à haute température telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos besoins expérimentaux uniques, garantissant des finitions impeccables, un contrôle précis et une efficacité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos processus de traitement thermique !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène