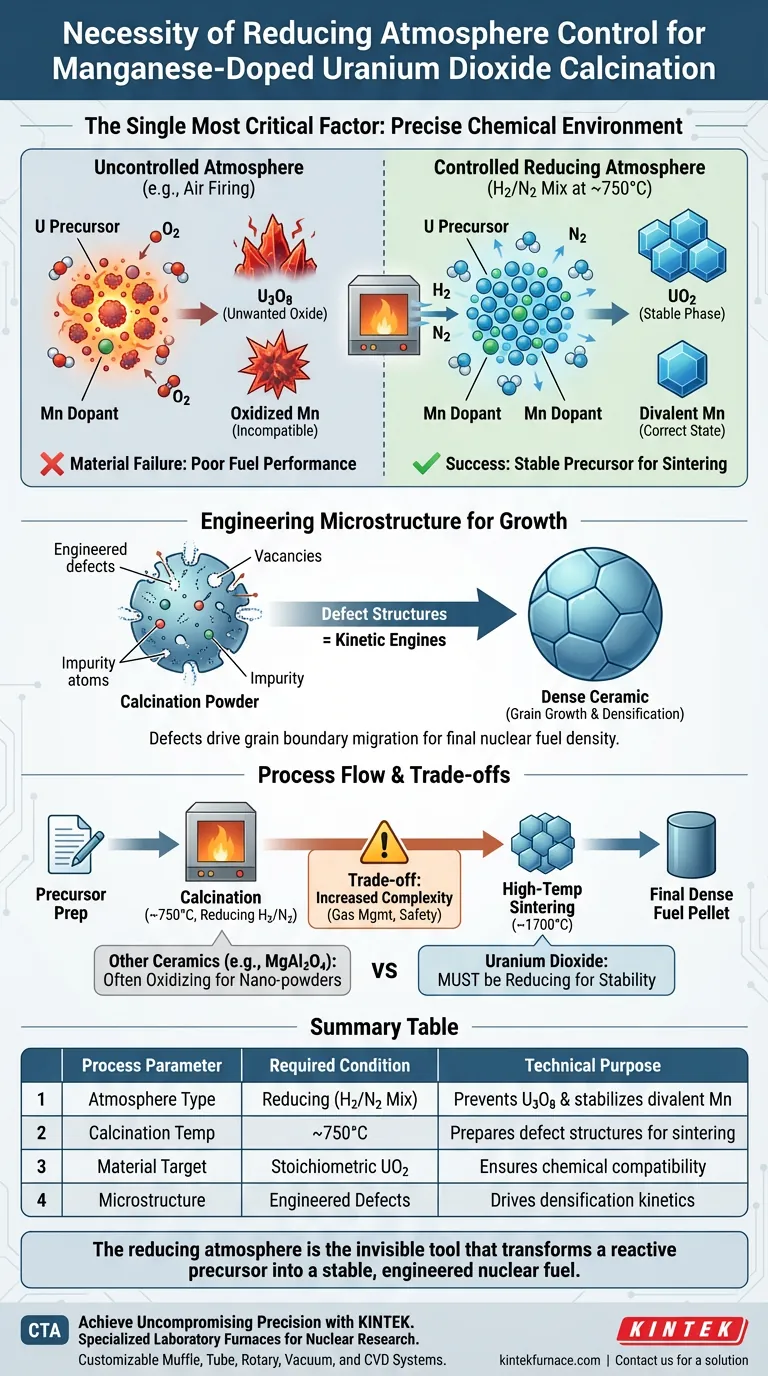

Le contrôle précis de l'environnement chimique est le facteur le plus critique pour le traitement réussi du dioxyde d'uranium dopé au manganèse. La nécessité d'utiliser un four de laboratoire avec un système de contrôle d'atmosphère réductrice réside dans sa capacité à empêcher l'oxydation incontrôlée de l'uranium tout en stabilisant le dopant au manganèse. En maintenant un mélange gazeux spécifique (tel que hydrogène-azote) à des températures d'environ 750°C, le système garantit que le précurseur se convertit en une phase stable de dioxyde d'uranium plutôt qu'en oxydes supérieurs indésirables.

Message clé : Le contrôle de l'atmosphère n'est pas simplement une mesure de protection ; c'est une variable de traitement active qui dicte la stœchiométrie du matériau. Sans environnement réducteur, vous ne pouvez pas maintenir l'état divalent du manganèse ni créer les structures de défauts spécifiques requises pour piloter la croissance des grains et la densification du combustible nucléaire final.

Préservation des états de valence critiques

La fonction principale de l'atmosphère réductrice est de maintenir des éléments spécifiques dans leurs états chimiques requis. Lors d'une cuisson à l'air libre, ces éléments dérivent naturellement vers des formes oxydées stables, mais indésirables.

Prévention de l'oxydation de l'uranium

L'uranium est très réactif avec l'oxygène. Sans atmosphère réductrice, l'uranium du précurseur s'oxydera en états de valence supérieurs (tels que U3O8) pendant le traitement thermique.

Pour produire un combustible nucléaire efficace, le matériau doit rester sous forme de dioxyde d'uranium (UO2). L'atmosphère réductrice (généralement un mélange hydrogène-azote) élimine activement l'excès d'oxygène, empêchant la formation d'oxydes supérieurs qui dégraderaient les performances du combustible.

Stabilisation du dopant au manganèse

L'efficacité du manganèse en tant que dopant dépend entièrement de son état de valence. Le processus nécessite spécifiquement que le manganèse existe dans un état divalent.

S'il est traité dans une atmosphère non contrôlée, le manganèse peut s'oxyder dans un état qui ne s'intègre pas correctement dans le réseau de l'uranium. L'environnement réducteur protège le manganèse, garantissant sa compatibilité chimique pour les mécanismes de dopage ultérieurs.

Ingénierie des structures de défauts pour la croissance

Au-delà de la simple protection chimique, le système de contrôle d'atmosphère vous permet d'ingénierer la microstructure du matériau au niveau atomique.

Promotion de la croissance des grains

L'objectif ultime de l'ajout de manganèse est d'influencer la croissance des grains de la céramique. L'atmosphère réductrice facilite la formation de structures de défauts au sein du réseau cristallin.

Ces défauts sont les moteurs cinétiques qui pilotent la migration des joints de grains. Ils permettent au matériau d'évoluer d'une poudre à une céramique dense avec la taille de grain spécifique requise pour les normes de sécurité.

Préparation pour le frittage

La calcination à 750°C est une étape préparatoire au frittage à haute température (qui se produit autour de 1700°C). Si l'atmosphère de calcination est incorrecte, la poudre manquera des caractéristiques nécessaires à la densification ultérieure.

Les poudres correctement calcinées permettent aux atomes de manganèse de diffuser et de se substituer dans le réseau de l'uranium pendant la phase de frittage finale, conduisant à une pastille de combustible plus dense et plus uniforme.

Comprendre les compromis

Bien que le contrôle de l'atmosphère soit nécessaire, il introduit une complexité qui doit être gérée. Il est utile de comprendre comment cela diffère des autres processus de matériaux pour apprécier les exigences strictes de l'UO2.

Sensibilité de l'atmosphère par rapport à d'autres matériaux

Toutes les céramiques ne nécessitent pas de réduction. Par exemple, des matériaux comme le MgAl2O4 sont souvent calcinés dans de l'oxygène pur pour inhiber la diffusion volumique et favoriser la diffusion surfacique pour les nanopoudres.

Cependant, appliquer cette logique au dioxyde d'uranium serait catastrophique. Le "compromis" ici est que vous ne pouvez pas vous fier aux mécanismes oxydatifs standard pour affiner la taille des particules ; vous devez vous fier strictement à la réduction chimique pour obtenir la stabilité.

Le coût de la précision

Les fours à atmosphère sont plus complexes que les fours à moufle à air standard. Ils nécessitent des systèmes de gestion de gaz et des protocoles de sécurité pour la manipulation de l'hydrogène.

Cependant, cette complexité est inévitable. Tenter de contourner cette exigence matérielle entraîne un échec fondamental dans la production de la phase chimique correcte, rendant le matériau inutile pour les applications nucléaires.

Faire le bon choix pour votre objectif

Lors de la sélection d'équipements ou de la conception de votre flux de processus, tenez compte de vos cibles analytiques spécifiques.

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre four peut maintenir un flux stable d'hydrogène-azote à 750°C pour garantir que l'uranium reste sous forme d'UO2 et que le manganèse reste divalent.

- Si votre objectif principal est la recherche sur la cinétique des grains : Vous devez vérifier que votre contrôle d'atmosphère est suffisamment précis pour générer des structures de défauts cohérentes, car ces défauts sont la variable qui dictera vos résultats de croissance des grains lors de l'analyse post-frittage.

L'atmosphère réductrice est l'outil invisible qui transforme un précurseur réactif en un combustible nucléaire stable et conçu.

Tableau récapitulatif :

| Paramètre de processus | Condition requise | Objectif technique |

|---|---|---|

| Type d'atmosphère | Réductrice (Mélange H2/N2) | Prévient la formation de U3O8 et stabilise le manganèse divalent |

| Température de calcination | ~750°C | Prépare les structures de défauts pour le frittage à haute température |

| Cible matérielle | UO2 stœchiométrique | Assure la compatibilité chimique et les performances du combustible |

| Microstructure | Défauts conçus | Pilote la migration des joints de grains pour la densification |

Atteignez une précision sans compromis dans votre recherche nucléaire

Le maintien de la stœchiométrie délicate du dioxyde d'uranium dopé au manganèse nécessite plus que de la simple chaleur : cela nécessite un contrôle atmosphérique absolu.

Fort de R&D et de fabrication expertes, KINTEK propose des systèmes spécialisés Muffle, Tube, Rotatifs, sous Vide et CVD conçus pour les exigences rigoureuses du traitement des matériaux nucléaires. Que vous ayez besoin de maintenir un état de manganèse divalent ou de promouvoir une cinétique de grains spécifique, nos fours à haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à améliorer votre synthèse de matériaux ?

Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée

Guide Visuel

Références

- H. R. W. Smith, Claire L. Corkhill. Fabrication, defect chemistry and microstructure of Mn-doped UO2. DOI: 10.1038/s41598-023-50676-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment l'atmosphère du four impacte-t-elle les propriétés finales d'un matériau ? Maîtrisez l'Ingénierie des Matériaux avec des Atmosphères Contrôlées

- Quelles sont les caractéristiques et les applications des atmosphères exothermiques dans les fours ? Optimiser le traitement thermique des métaux

- En quoi un four à cornue diffère-t-il des autres types de fours ? Atteignez une précision inégalée dans le chauffage sous atmosphère contrôlée

- Comment l'environnement thermique contrôlé d'une étuve de laboratoire soutient-il la synthèse hydrothermale du NH2-MIL-125 ?

- Quels sont les principaux types d'atmosphères de four à base d'azote ? Optimisez votre processus de traitement thermique

- Un vide seul est-il suffisant pour prévenir l'oxydation dans les fours ? Découvrez le rôle critique du contrôle de l'atmosphère

- Quelle fonction essentielle remplit un four de frittage à atmosphère à haute température pour l'ingénierie des combustibles nucléaires avancés ?

- Quelles sont les caractéristiques des fours à atmosphère contrôlée ? Obtenez un traitement thermique précis pour des matériaux supérieurs