Dans le traitement thermique en four, une atmosphère exothermique est un gaz protecteur généré par la combustion partielle d'un combustible hydrocarboné. Son objectif principal est d'empêcher l'oxydation et la décoloration des surfaces métalliques lors de processus tels que le recuit et le brasage. Ces atmosphères sont classées en deux types principaux : le gaz exothermique « riche », qui est chimiquement réducteur et utilisé pour l'acier, et le gaz exothermique « maigre », qui est plus inerte et utilisé pour des métaux comme le cuivre.

Le choix entre une atmosphère exothermique riche ou maigre est une décision critique basée sur un compromis. Vous devez équilibrer le niveau de protection chimique requis pour le métal par rapport aux coûts opérationnels, à la complexité et à la sécurité du processus de génération de gaz.

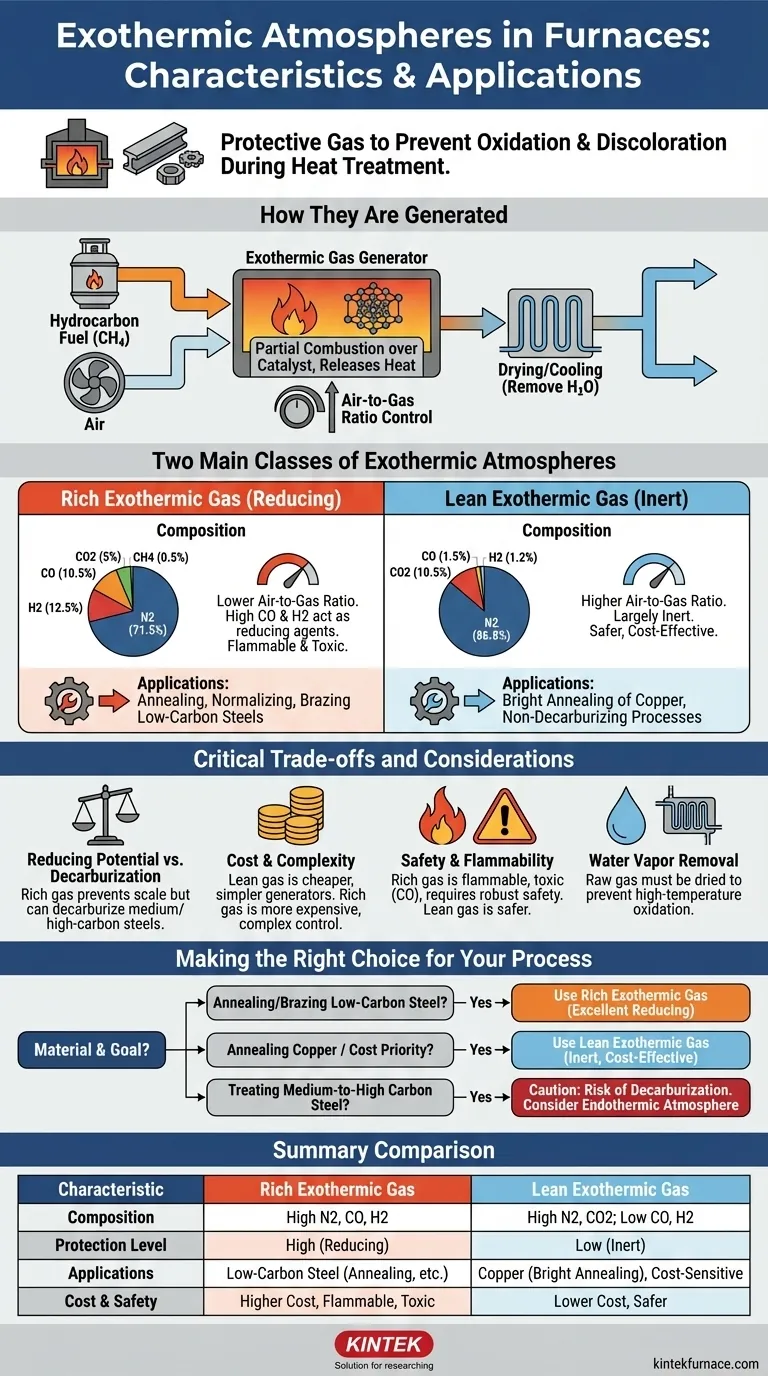

Comment les atmosphères exothermiques sont-elles générées

Les atmosphères exothermiques tirent leur nom de la réaction chimique utilisée pour les créer, laquelle libère de la chaleur. Ce processus se déroule dans un équipement dédié appelé générateur de gaz exothermique.

La réaction de combustion de base

Le générateur mélange précisément un combustible hydrocarboné, le plus souvent du gaz naturel (méthane, CH4), avec de l'air. Ce mélange est ensuite allumé sur un catalyseur dans une chambre de combustion.

La réaction est contrôlée pour être incomplète. Au lieu d'une combustion complète, qui produirait principalement de l'azote (N2), du dioxyde de carbone (CO2) et de l'eau (H2O), la combustion partielle génère également des quantités significatives de monoxyde de carbone (CO) et d'hydrogène (H2).

Contrôle du rapport air/gaz

La composition finale du gaz est entièrement déterminée par le rapport air/gaz. En ajustant la quantité d'air mélangée au combustible, les opérateurs peuvent créer soit une atmosphère riche, soit une atmosphère maigre. Ce rapport est la variable de contrôle la plus importante.

Les deux classes d'atmosphères exothermiques

La chimie spécifique du gaz dicte les métaux qu'il peut protéger et les processus pour lesquels il est adapté.

Gaz exothermique riche : Protection maximale

Une atmosphère exothermique riche est créée en utilisant un rapport air/gaz plus faible, ce qui signifie qu'il y a moins d'air pour la quantité de combustible. Il en résulte un gaz riche en composants combustibles et réducteurs.

Une composition typique est N2=71,5 %, CO=10,5 %, H2=12,5 %, CO2=5 %, et CH4=0,5 %.

Les fortes concentrations de monoxyde de carbone (CO) et d'hydrogène (H2) rendent cette atmosphère chimiquement « réductrice ». Ces gaz cherchent activement et réagissent avec l'oxygène, empêchant ainsi l'oxydation de la surface métallique. Elle est idéale pour le recuit, la normalisation et le brasage des aciers à faible teneur en carbone.

Gaz exothermique maigre : Rentable et inerte

Une atmosphère exothermique maigre est produite avec un rapport air/gaz plus élevé, plus proche de la combustion complète. Cela consomme la majeure partie du combustible, laissant un gaz largement inerte.

Une composition typique est N2=86,8 %, CO2=10,5 %, CO=1,5 %, et H2=1,2 %.

Avec de très faibles niveaux de CO et de H2, ce gaz offre un potentiel réducteur minimal. Il est principalement utilisé pour son faible coût et parce qu'il n'est pas décarbureur pour les aciers à faible teneur en carbone. Son application la plus courante est le recuit brillant du cuivre, où il est suffisamment protecteur pour prévenir l'oxydation grossière sans les risques associés à un gaz riche.

Comprendre les compromis

Le choix d'une atmosphère ne concerne pas seulement ses qualités protectrices. Vous devez considérer son interaction avec le métal spécifique et les réalités opérationnelles de votre installation.

Potentiel réducteur contre décarburation

Bien que le CO élevé dans le gaz riche empêche la formation de calamine (oxydation), il peut être décarburant pour les aciers à teneur moyenne et élevée en carbone. L'atmosphère peut en fait extraire des atomes de carbone de la surface de l'acier, l'adoucissant. Le gaz maigre est moins réducteur mais aussi moins susceptible de provoquer une décarburation.

Coût et complexité

Le gaz maigre est nettement moins cher à produire. Il nécessite plus d'air et moins de combustible, et les générateurs sont plus simples et exigent un contrôle moins précis. Les générateurs de gaz riche sont plus complexes et consomment plus de combustible, ce qui augmente les coûts opérationnels.

Sécurité et inflammabilité

C'est une distinction essentielle. Le gaz exothermique riche est inflammable et toxique en raison de sa forte teneur en CO et H2. Il nécessite une manipulation prudente, une ventilation robuste et des dispositifs de sécurité. Le gaz maigre, avec sa très faible teneur en combustible, est beaucoup plus sûr à manipuler.

Le danger caché : la vapeur d'eau

Le gaz brut sortant du générateur est saturé de vapeur d'eau (H2O), qui est très oxydante pour l'acier à haute température. Pour que l'atmosphère soit protectrice, il faut d'abord la refroidir pour condenser et éliminer la majeure partie de cette vapeur d'eau. Ne pas sécher correctement le gaz est une cause fréquente d'échec des cycles de traitement thermique.

Faire le bon choix pour votre processus

Votre matériau et votre objectif de processus sont les guides ultimes pour sélectionner l'atmosphère correcte.

- Si votre objectif principal est le recuit ou le brasage d'aciers à faible teneur en carbone : Utilisez un gaz exothermique riche correctement séché pour ses excellentes propriétés réductrices qui préviennent l'oxydation.

- Si votre objectif principal est le recuit de métaux non ferreux comme le cuivre : Utilisez un gaz exothermique maigre pour son excellent équilibre entre rentabilité et protection suffisante.

- Si votre objectif principal est le traitement d'aciers à teneur moyenne à élevée en carbone : Soyez extrêmement prudent, car les deux atmosphères exothermiques peuvent être décarburantes. Une atmosphère endothermique est souvent un choix meilleur et plus précisément contrôlé pour ces matériaux.

- Si votre objectif principal est de minimiser les coûts opérationnels et les risques de sécurité : Le gaz exothermique maigre est le choix supérieur, à condition que sa capacité de protection limitée soit adéquate pour votre métal.

En fin de compte, comprendre la chimie spécifique de l'atmosphère de votre four vous permet d'obtenir des résultats cohérents et de haute qualité.

Tableau récapitulatif :

| Caractéristique | Gaz exothermique riche | Gaz exothermique maigre |

|---|---|---|

| Composition | N2=71,5 %, CO=10,5 %, H2=12,5 %, CO2=5 %, CH4=0,5 % | N2=86,8 %, CO2=10,5 %, CO=1,5 %, H2=1,2 % |

| Niveau de protection | Élevé (réducteur) | Faible (inerte) |

| Applications | Recuit, normalisation, brasage d'aciers à faible teneur en carbone | Recuit brillant du cuivre, processus rentables |

| Coût et sécurité | Coût plus élevé, inflammable, toxique | Coût inférieur, plus sûr à manipuler |

Améliorez les processus de traitement thermique de votre laboratoire avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, que vous travailliez avec de l'acier, du cuivre ou d'autres métaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en atmosphères exothermiques peut améliorer vos résultats et votre efficacité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelles sont les applications des fours à atmosphère inerte ? Essentiel pour le traitement des métaux, l'électronique et la fabrication additive

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure