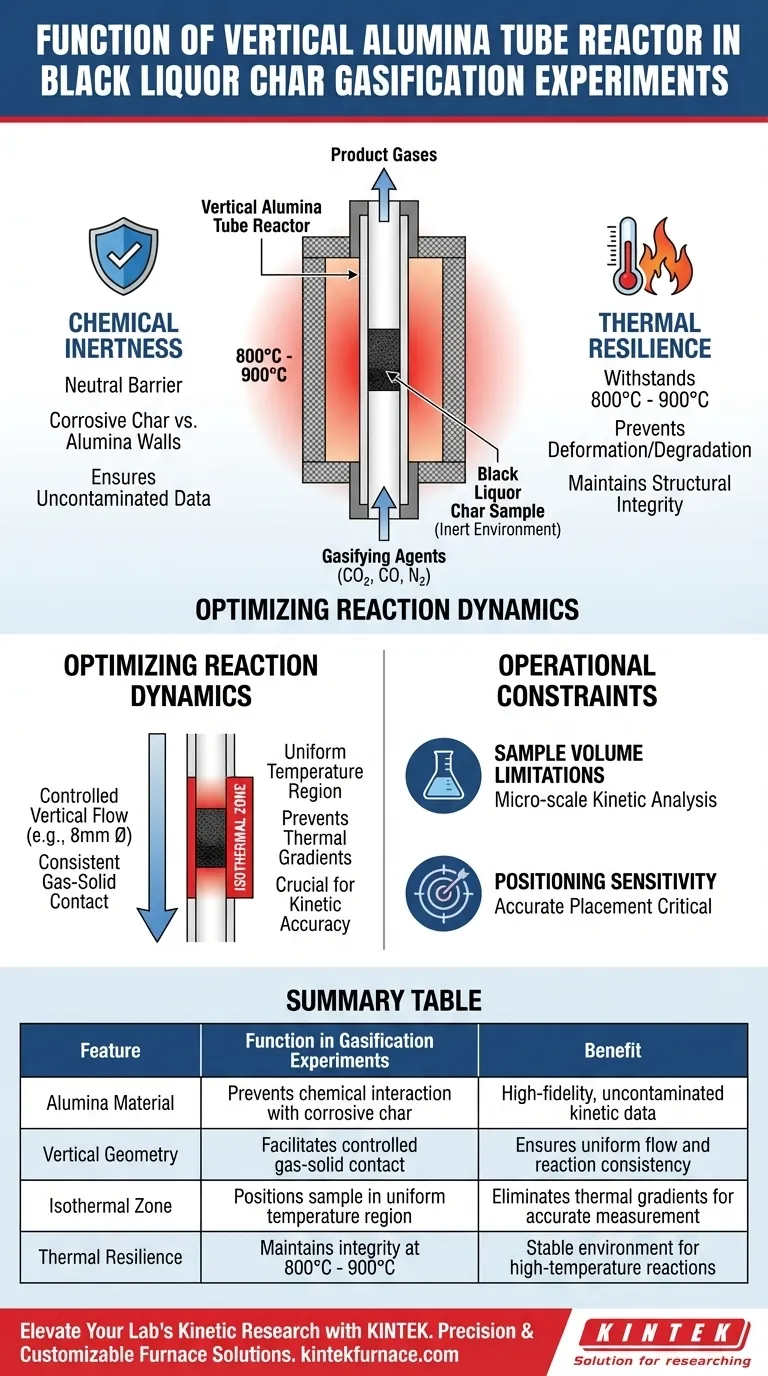

Dans les expériences de gazéification du charbon de liqueur noire, le réacteur tubulaire vertical en alumine fonctionne comme le principal récipient de confinement conçu pour isoler des cinétiques de réaction chimique spécifiques. Il fournit un environnement chimiquement inerte qui résiste à des températures comprises entre 800 °C et 900 °C, garantissant que le charbon de liqueur noire corrosif n'interagit qu'avec les agents de gazéification et non avec les parois du réacteur. Cette configuration est essentielle pour obtenir des données précises et non contaminées concernant les taux de conversion du carbone.

En combinant une stabilité à haute température avec une géométrie verticale spécifique, cette conception de réacteur élimine les variables externes, permettant aux chercheurs de mesurer les caractéristiques cinétiques intrinsèques de la source de combustible avec une grande précision.

Ingénierie de données à haute fidélité

Pour comprendre pourquoi ce type de réacteur spécifique est utilisé, il faut examiner les exigences matérielles du traitement du charbon de liqueur noire.

Inertie chimique

Le rôle principal du matériau d'alumine est d'agir comme une barrière neutre. Le charbon de liqueur noire est très corrosif et une mesure cinétique précise nécessite que les parois du réacteur ne participent pas au processus chimique.

L'alumine garantit que la conversion du carbone est uniquement due à l'interaction entre le charbon et les agents de gazéification.

Résilience thermique

La gazéification nécessite une chaleur intense pour initier et maintenir les réactions. Le réacteur est spécifiquement conçu pour maintenir son intégrité structurelle dans la fenêtre de fonctionnement critique de 800 °C à 900 °C.

Cette résistance thermique empêche la déformation physique ou la dégradation du matériau qui pourrait fausser les résultats expérimentaux.

Optimisation de la dynamique de réaction

Au-delà des propriétés des matériaux, la géométrie physique du tube joue un rôle crucial dans la manière dont l'expérience est menée.

Flux vertical contrôlé

Le réacteur présente généralement une conception étroite, souvent d'environ 300 mm de longueur et 8 mm de diamètre. Cette géométrie force les gaz de réaction - tels que le CO2, le CO et le N2 - à s'écouler verticalement à travers le centre du tube.

Cela garantit que le gaz passe directement à travers la zone de l'échantillon, facilitant un contact gaz-solide efficace et constant.

La zone isotherme

L'agencement vertical n'est pas arbitraire ; il est conçu pour positionner l'échantillon dans une "zone isotherme" spécifique du four.

En maintenant l'échantillon dans cette zone, les chercheurs s'assurent que la température reste uniforme tout au long de la réaction, empêchant les gradients thermiques qui pourraient fausser les données cinétiques.

Comprendre les contraintes opérationnelles

Bien que le tube vertical en alumine soit idéal pour les études cinétiques, il impose des limitations opérationnelles spécifiques qui doivent être gérées.

Limitations du volume d'échantillon

Le diamètre étroit (par exemple, 8 mm) limite le volume de charbon qui peut être traité en une seule passe. Cette conception est optimisée pour l'analyse cinétique à micro-échelle plutôt que pour le traitement en vrac ou le débit.

Sensibilité du positionnement

Étant donné que la précision des données dépend de la "zone isotherme", le positionnement physique de l'échantillon à l'intérieur du tube est essentiel. De légers désalignements peuvent déplacer l'échantillon hors de la région de température uniforme, compromettant la validité des données de réaction.

Faire le bon choix pour votre expérience

Lors de la conception d'une expérience de gazéification, le choix du réacteur définit la qualité de vos données.

- Si votre objectif principal est la compatibilité des matériaux : Fiez-vous à la construction en alumine pour éviter les interactions corrosives entre le charbon de liqueur noire et les parois du récipient.

- Si votre objectif principal est la précision cinétique : Utilisez la géométrie du tube vertical pour assurer un flux de gaz uniforme et un positionnement précis dans la zone isotherme du four.

Le succès de ces expériences dépend finalement de l'isolement de la variable que vous souhaitez mesurer, et le tube vertical en alumine est l'outil standard pour réaliser cet isolement.

Tableau récapitulatif :

| Caractéristique | Fonction dans les expériences de gazéification | Avantage |

|---|---|---|

| Matériau en alumine | Prévient l'interaction chimique avec le charbon corrosif | Données cinétiques de haute fidélité et non contaminées |

| Géométrie verticale | Facilite le contact contrôlé gaz-solide | Assure un flux uniforme et une cohérence de la réaction |

| Zone isotherme | Positionne l'échantillon dans une région de température uniforme | Élimine les gradients thermiques pour une mesure précise |

| Résilience thermique | Maintient l'intégrité à 800 °C - 900 °C | Environnement stable pour les réactions à haute température |

Élevez la recherche cinétique de votre laboratoire avec KINTEK

La précision dans les expériences de gazéification commence par le bon équipement. KINTEK fournit des systèmes de tubes, de muffles et de vide haute performance, soutenus par une R&D et une fabrication expertes. Nos réacteurs verticaux en alumine sont personnalisables pour répondre à vos besoins expérimentaux uniques, garantissant que votre recherche atteigne la plus haute précision et reproductibilité.

Prêt à optimiser vos processus à haute température ? Contactez KINTEK dès aujourd'hui pour trouver la solution de four personnalisable parfaite pour votre laboratoire.

Guide Visuel

Références

- Fernando Leo Bueno - CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512148

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les points clés concernant les fours tubulaires et la science des matériaux ? Débloquez un traitement thermique de précision pour les matériaux avancés

- Quelle est la fonction principale d'un four tubulaire à haute température dans la construction de catalyseurs Pb SA/OSC ? Ingénierie atomique de précision

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il requis pour les couches minces de CuSbSe2 ? Obtenir une pureté de phase élevée

- Quels sont les avantages de l'utilisation de profilés industriels en aluminium pour les fours tubulaires ? Atteindre une efficacité de laboratoire modulaire

- Quels sont les avantages des fours tubulaires en acier inoxydable ? Découvrez leur durabilité, leurs économies et leur précision

- Pourquoi le four tubulaire de 70 mm est-il considéré comme polyvalent ? Idéal pour les travaux de laboratoire à haute température et sous atmosphère contrôlée

- Quelle est la fonction d'un four tubulaire dans la préparation de films minces de WSe2 ? Maîtriser le dépôt atomique précis

- Comment un four tubulaire horizontal de laboratoire facilite-t-il le frittage de l'acier de structure de la métallurgie des poudres ?