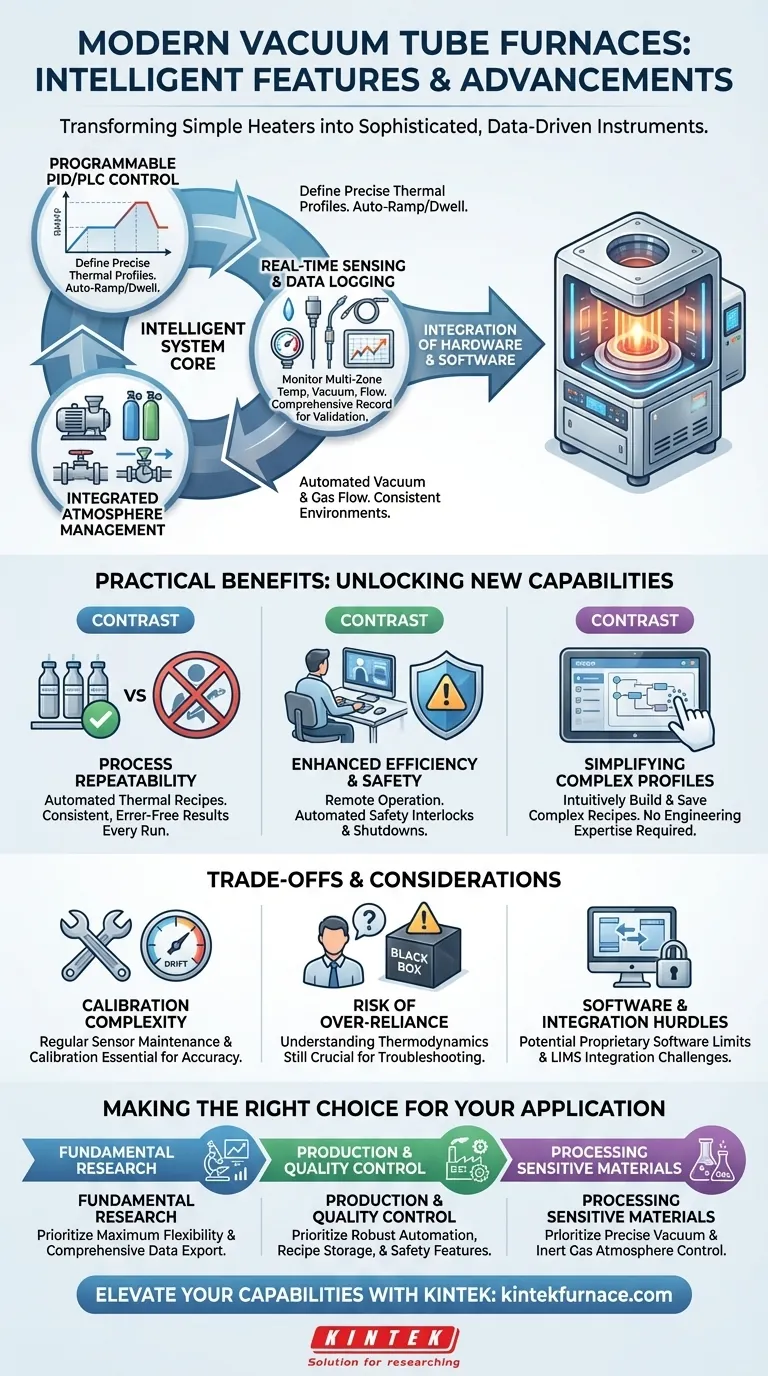

À la base, les fours à tubes sous vide modernes sont passés d'éléments chauffants simples à des instruments sophistiqués pilotés par logiciel. Leurs fonctionnalités intelligentes sont centrées sur des contrôleurs PID/PLC programmables pour créer des profils thermiques complexes, des capteurs intégrés pour la surveillance des processus en temps réel et des systèmes d'automatisation qui permettent le fonctionnement à distance et assurent une exécution répétable et sûre des tâches.

L'avancement le plus significatif n'est pas seulement l'ajout de fonctionnalités, mais l'intégration du matériel et du logiciel. Cela transforme le four d'un appareil chauffant à commande manuelle en un système automatisé capable d'un contrôle de processus précis et basé sur des données, améliorant fondamentalement la fiabilité et la répétabilité.

Au-delà du chauffage : Le cœur de l'intelligence du four

L'« intelligence » d'un four sous vide moderne réside dans un système étroitement intégré de logique de contrôle, de capteurs et d'interfaces utilisateur qui fonctionnent ensemble pour gérer l'ensemble du processus thermique, et pas seulement la température.

Contrôle PID/PLC programmable

Le cerveau du four moderne est son contrôleur programmable, utilisant souvent un système PID (Proportionnel-Intégral-Dérivé) ou PLC (Contrôleur Logique Programmable).

Cela vous permet de définir des profils de chauffage et de refroidissement précis, multi-segments. Vous pouvez programmer automatiquement des vitesses de montée spécifiques (par exemple, chauffer à 10°C/minute), des temps de maintien (par exemple, maintenir à 800°C pendant 2 heures) et des séquences de refroidissement.

Capteurs en temps réel et enregistrement des données

L'intelligence est impossible sans données. Les fours modernes sont équipés d'un ensemble de capteurs intégrés qui surveillent les paramètres clés en temps réel.

Ceux-ci vont au-delà d'un simple thermocouple, surveillant souvent la température dans plusieurs zones pour l'uniformité, ainsi que la pression de vide et les débits de gaz. Ces données sont enregistrées et peuvent être exportées, fournissant un enregistrement complet pour la validation des processus et le contrôle qualité.

Gestion automatisée de l'atmosphère

Une fonction intelligente clé est le contrôle automatisé de l'atmosphère interne du four.

Le contrôleur ne gère pas seulement la chaleur ; il orchestre le système de pompe à vide et de débit de gaz. Cela garantit qu'un niveau de vide spécifique est atteint avant que le chauffage ne commence ou qu'une atmosphère de gaz protecteur soit maintenue de manière constante tout au long du processus.

Les avantages pratiques d'un système intelligent

Ces fonctionnalités intégrées offrent des avantages tangibles dans les environnements de laboratoire et de production, allant au-delà de la commodité pour débloquer de nouvelles capacités.

Libérer la répétabilité des processus

En automatisant l'ensemble de la recette thermique, du pompage au refroidissement, le four élimine la variabilité et l'erreur humaine de l'opération manuelle.

Chaque cycle exécute le profil exact, garantissant que les résultats sont cohérents et répétables — une exigence non négociable pour la recherche scientifique et le contrôle qualité industriel.

Améliorer l'efficacité opérationnelle et la sécurité

La surveillance et le contrôle à distance permettent aux opérateurs de gérer et de vérifier l'état d'un processus long depuis leur PC de bureau, les libérant du besoin d'être physiquement présents.

Crucialement, les systèmes intelligents intègrent des verrous de sécurité automatisés. Des fonctionnalités telles que la protection contre les surchauffes et l'arrêt automatique en cas de fuite de vide ou d'autre anomalie protègent l'équipement, l'échantillon et le personnel.

Simplifier les profils thermiques complexes

Ce qui serait une tâche manuelle impossibly complexe ou fastidieuse devient simple. Grâce aux interfaces à écran tactile modernes, les opérateurs peuvent facilement créer, enregistrer et rappeler des recettes complexes en plusieurs étapes.

Cette accessibilité permet aux utilisateurs d'exécuter des protocoles de traitement de matériaux sophistiqués sans avoir besoin d'être un expert en ingénierie des systèmes de contrôle.

Comprendre les compromis et les considérations

Bien que puissants, ces systèmes intelligents ne sont pas sans leur propre ensemble de défis et nécessitent une approche réfléchie.

La complexité de l'étalonnage

Un four intelligent n'est aussi précis que ses capteurs. Les thermocouples peuvent dériver et les manomètres peuvent perdre de leur précision avec le temps.

Un étalonnage et une maintenance réguliers sont essentiels pour garantir que les données qui pilotent les processus automatisés sont correctes. Un système non calibré donne une fausse impression de précision.

Le risque de dépendance excessive

L'automatisation peut parfois éloigner l'opérateur du processus fondamental. Il est facile de considérer le four comme une « boîte noire », mais une véritable compréhension de la thermodynamique sous-jacente reste essentielle pour le dépannage.

Lorsqu'un processus échoue, les opérateurs doivent être en mesure de diagnostiquer si le problème réside dans le matériau, la logique de la recette ou le matériel du four lui-même.

Obstacles logiciels et d'intégration

Bien que l'intégration PC soit une fonctionnalité clé, ce n'est pas toujours une expérience fluide, prête à l'emploi (plug-and-play).

Les logiciels propriétaires peuvent parfois limiter les options d'exportation de données ou créer des défis lors de l'intégration du four dans un système de gestion de l'information de laboratoire (LIMS) centralisé.

Faire le bon choix pour votre application

Les fonctionnalités spécifiques que vous priorisez doivent s'aligner directement sur votre objectif principal.

- Si votre objectif principal est la recherche fondamentale : Vous avez besoin d'une flexibilité maximale avec une programmation multi-segments et un enregistrement des données complet et facilement exportable pour valider les conditions expérimentales.

- Si votre objectif principal est la production ou le contrôle qualité : Vous avez besoin d'une automatisation robuste, de la capacité de stocker et de verrouiller des recettes éprouvées, et de fonctionnalités de sécurité intégrées pour garantir une sortie cohérente et la sécurité de l'opérateur.

- Si votre objectif principal est le traitement de matériaux sensibles : Vous avez besoin d'un contrôle précis, intégré et automatisé du niveau de vide et de l'atmosphère de gaz inerte en plus du profil de température.

En fin de compte, l'intelligence d'un four moderne vous permet de passer du simple chauffage d'un échantillon à l'ingénierie précise d'un processus thermique complet.

Tableau récapitulatif :

| Fonctionnalité | Description | Avantage clé |

|---|---|---|

| Contrôle PID/PLC programmable | Permet des profils de chauffage/refroidissement multi-segments avec des vitesses de montée et des temps de maintien précis. | Assure des processus thermiques précis et répétables. |

| Capteurs en temps réel et enregistrement des données | Utilise des capteurs intégrés pour surveiller la température, la pression de vide et le débit de gaz avec exportation des données. | Fournit une validation et un contrôle qualité grâce à des enregistrements de processus détaillés. |

| Gestion automatisée de l'atmosphère | Automatise le contrôle des pompes à vide et des systèmes de débit de gaz pour des environnements internes cohérents. | Protège les matériaux sensibles et maintient l'intégrité du processus. |

| Surveillance et contrôle à distance | Permet le fonctionnement et la vérification de l'état à partir d'appareils distants via des interfaces conviviales. | Augmente l'efficacité et la sécurité en réduisant les besoins de présence physique. |

| Verrous de sécurité automatisés | Comprend une protection contre les surchauffes et des fonctions d'arrêt en cas d'anomalies comme les fuites de vide. | Protège l'équipement, les échantillons et le personnel contre les dangers. |

Prêt à élever les capacités de votre laboratoire avec des fours à tubes sous vide intelligents ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions avancées adaptées aux divers laboratoires. Notre gamme de produits comprend des fours de moufle, à tubes, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Débloquez des processus thermiques précis, répétables et sûrs — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche ou de production !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux