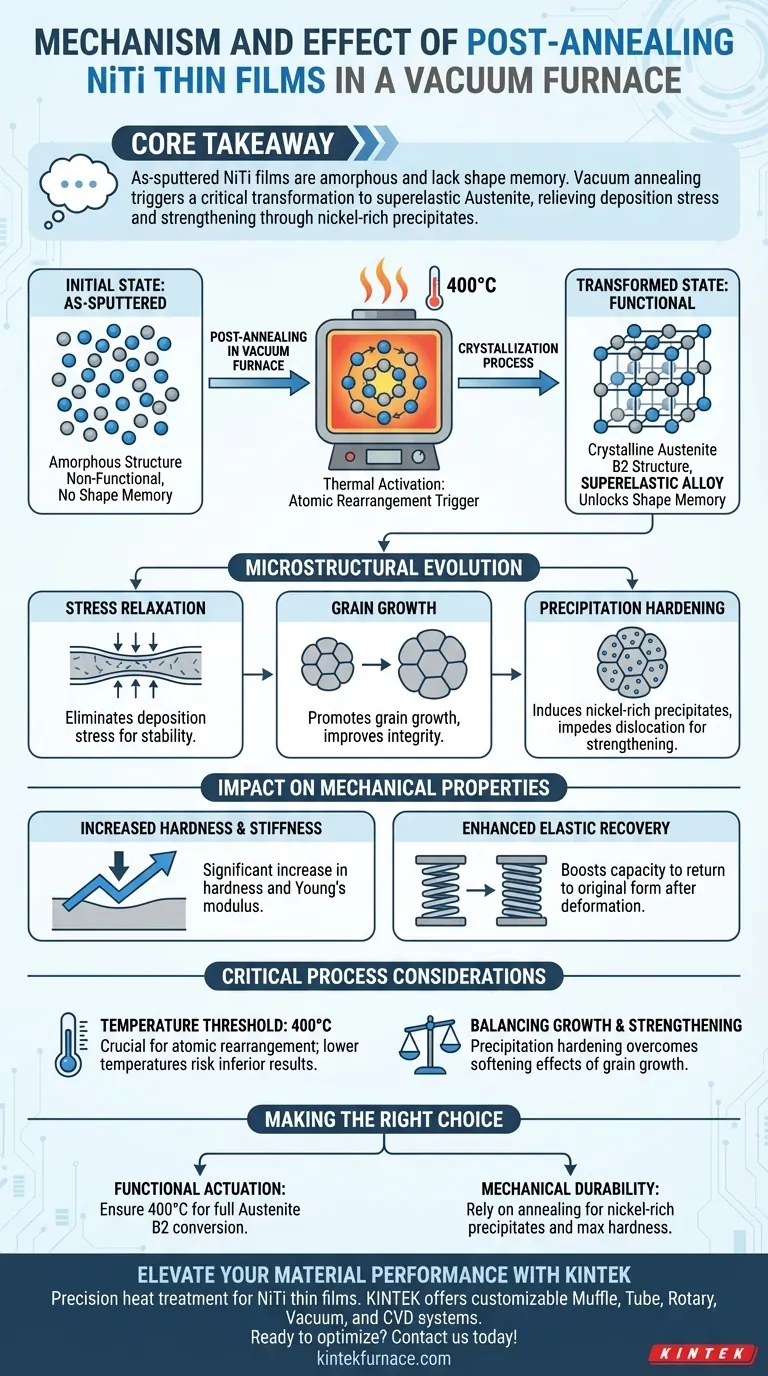

Le recuit post-dépôt des films minces de NiTi (Nickel-Titane) dans un four sous vide est l'étape d'activation obligatoire requise pour transformer le matériau d'un état non fonctionnel en un alliage superélastique. Les films initialement déposés sont amorphes ; le recuit à 400 °C fournit l'énergie thermique nécessaire pour réorganiser les atomes en une structure cristalline d'Austénite B2, ce qui débloque l'effet mémoire de forme et améliore la résistance mécanique.

Point essentiel à retenir Les films de NiTi déposés par pulvérisation sont amorphes et manquent de propriétés de mémoire de forme. Le recuit sous vide déclenche une transformation de phase critique vers l'Austénite superélastique, tout en relâchant les contraintes de dépôt et en renforçant le matériau par la formation de précipités riches en nickel.

Le Mécanisme de Cristallisation

Surmonter l'État Amorphe

Lorsque les films minces de NiTi sont initialement déposés par pulvérisation, leur structure atomique est amorphe. Dans cet état désordonné, le matériau ne présente ni l'effet mémoire de forme ni la superélasticité.

Activation Thermique

Le recuit post-dépôt agit comme un déclencheur thermique. En soumettant le film à un traitement thermique à haute température – spécifiquement à 400 °C – vous fournissez au système suffisamment d'énergie pour induire une réorganisation atomique.

Formation de la Phase Austénite B2

Cet apport d'énergie permet aux atomes de s'organiser en un réseau cristallin ordonné. Ce processus transforme la structure amorphe en la phase Austénite B2 superélastique, qui est le prérequis pour les propriétés fonctionnelles du Nitinol.

Évolution Microstructurale

Relaxation des Contraintes

Le processus de dépôt introduit naturellement des contraintes internes dans le film. Le recuit en four sous vide élimine efficacement ces contraintes de dépôt, résultant en un matériau plus stable.

Croissance des Grains

Le traitement thermique favorise la croissance des grains. À mesure que les grains cristallins s'agrandissent et se stabilisent, l'intégrité structurelle globale du film s'améliore.

Durcissement par Précipitation

Un changement microstructural critique lors de ce processus est l'induction de précipités riches en nickel. Ces précipités entravent le mouvement des dislocations, contribuant directement au renforcement mécanique du film.

Impact sur les Propriétés Mécaniques

Augmentation de la Dureté et de la Rigidité

En raison des effets combinés de la cristallisation et de la précipitation, la robustesse mécanique du film augmente considérablement. Le processus améliore à la fois la dureté et le module de Young (rigidité).

Amélioration de la Récupération Élastique

La caractéristique déterminante du NiTi traité est sa capacité à retrouver sa forme. La formation de la phase Austénite B2 augmente considérablement la capacité de récupération élastique, permettant au film de retrouver sa forme d'origine après déformation.

Considérations Critiques sur le Processus

Le Seuil de Température

Le succès dépend de l'atteinte de niveaux d'énergie spécifiques. La référence souligne 400 °C comme la température critique requise pour activer la réorganisation atomique. Ne pas atteindre ce seuil peut laisser le film partiellement amorphe et mécaniquement inférieur.

Équilibrer Croissance et Renforcement

Bien que le recuit favorise la croissance des grains, qui ramollit généralement les matériaux, cela est contrebalancé par la formation de précipités riches en nickel. Il est crucial de comprendre que la dureté et le module améliorés décrits sont le résultat de cette précipitation qui compense les effets d'adoucissement de la croissance des grains.

Faire le Bon Choix pour Votre Objectif

Lors de l'intégration de films minces de NiTi dans votre application, utilisez le processus de recuit pour adapter les performances :

- Si votre objectif principal est l'Actionnement Fonctionnel : Assurez-vous que votre traitement thermique atteint 400 °C pour convertir entièrement la structure amorphe en la phase Austénite B2 superélastique.

- Si votre objectif principal est la Durabilité Mécanique : Comptez sur le recuit sous vide pour induire des précipités riches en nickel, essentiels pour maximiser la dureté et le module de Young.

Succès Ultime : Pour faire passer le NiTi d'un revêtement passif à un matériau fonctionnel actif, vous devez privilégier le recuit sous vide pour piloter l'organisation atomique et le durcissement par précipitation qui définissent la superélasticité.

Tableau Récapitulatif :

| Élément du Processus | Effet sur le Film Mince de NiTi |

|---|---|

| Changement de Phase | L'état amorphe se transforme en phase Austénite B2 cristalline |

| Énergie Thermique | Seuil de 400 °C requis pour la réorganisation atomique |

| Soulagement des Contraintes | Élimine les contraintes internes de dépôt pour une plus grande stabilité |

| Microstructure | Induit des précipités riches en nickel et favorise la croissance des grains |

| Impact Mécanique | Augmentation significative de la dureté, du module de Young et de la récupération élastique |

Élevez les Performances de Vos Matériaux avec KINTEK

Un traitement thermique de précision est la clé pour transformer les films minces de NiTi en alliages superélastiques haute performance. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire et en production.

Que vous vous concentriez sur l'actionnement fonctionnel ou la durabilité mécanique, nos fours haute température fournissent le chauffage uniforme et la stabilité sous vide requis pour la cristallisation critique et le durcissement par précipitation.

Prêt à optimiser votre traitement de films minces de NiTi ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite !

Guide Visuel

Références

- André V. Fontes, Ana Sofia Ramos. Exploring the Influence of the Deposition Parameters on the Properties of NiTi Shape Memory Alloy Films with High Nickel Content. DOI: 10.3390/coatings14010138

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les principaux avantages techniques des systèmes LD-FZ ? Croissance cristalline de précision avec la technologie des diodes laser

- Quels types de procédés métallurgiques les fours sous vide peuvent-ils réaliser ? Atteindre la pureté et la précision dans le traitement des métaux

- Quels types de matériaux et de procédés sont optimisés par les conceptions spécialisées de fours sous vide ? Améliorer la pureté et la performance

- Quelle est la fonction d'un four de déliantage et de frittage à haute température dans le BMD ? Votre voie vers des pièces métalliques solides

- Comment le recuit sous vide et le revenu améliorent-ils les propriétés des matériaux ? Améliorer la résistance, la pureté et la durabilité

- Quelles autres applications ont les fours à vide ? Libérez le traitement avancé des matériaux dans tous les secteurs

- Quelles sont les principales fonctions d'un four de recuit ? Obtenez un contrôle précis des matériaux et des performances améliorées

- Quels types de fours de brasage sous vide sont disponibles ? Choisissez la bonne conception pour vos matériaux