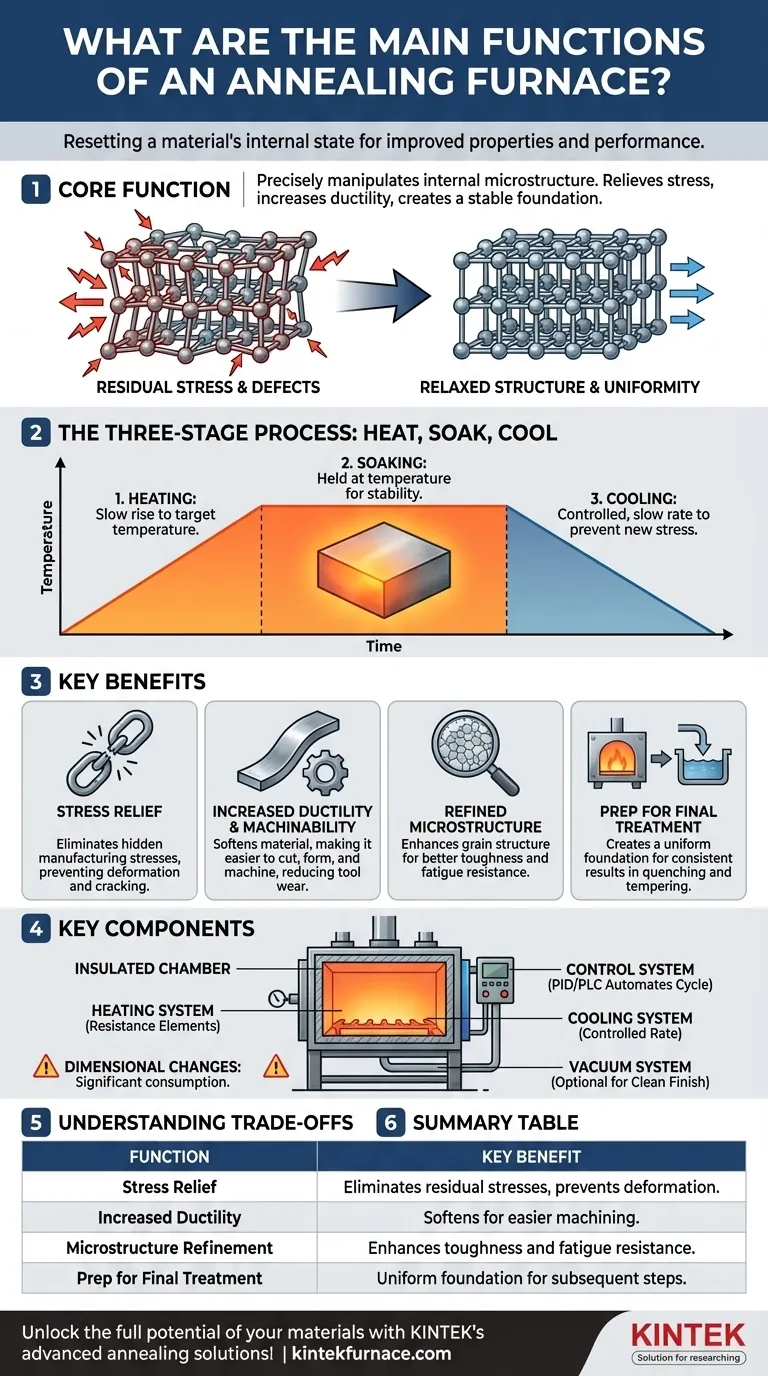

À la base, un four de recuit est un outil permettant de réinitialiser l'état interne d'un matériau. Ses fonctions principales sont d'améliorer ou d'éliminer les défauts structurels et les contraintes résiduelles introduites pendant la fabrication, d'adoucir le matériau pour faciliter sa découpe, d'affiner sa structure granulaire interne pour améliorer les propriétés mécaniques, et de préparer le matériau pour les traitements thermiques ultérieurs. Ce processus contrôlé de chauffage et de refroidissement est fondamental pour atteindre les performances et la fiabilité souhaitées des composants métalliques.

Le véritable objectif d'un four de recuit n'est pas simplement de chauffer le métal, mais de manipuler précisément sa microstructure interne. Cette manipulation soulage les contraintes, augmente la ductilité et crée une base uniforme et prévisible pour toutes les étapes de fabrication ultérieures.

La science du recuit : du stress à la stabilité

Pour comprendre les fonctions d'un four de recuit, vous devez d'abord comprendre le processus qu'il facilite. Le recuit est un traitement thermique en trois étapes conçu pour modifier les propriétés physiques et parfois chimiques d'un matériau.

Le processus en trois étapes : Chauffer, Maintenir, Refroidir

L'ensemble du processus est défini par un contrôle précis de la température et du temps.

- Chauffage : Le matériau est lentement chauffé à une température spécifique. La température cible dépend du matériau et du résultat souhaité.

- Maintien : Le matériau est maintenu à cette température pendant une période définie, permettant à la structure interne de se stabiliser et à la température de se distribuer uniformément.

- Refroidissement : Le matériau est refroidi à une vitesse prédéterminée, souvent très lente. Ce refroidissement lent est essentiel pour éviter la formation de nouvelles contraintes.

Soulagement des contraintes internes

Des processus comme le moulage, le forgeage, le laminage et le soudage créent d'immenses contraintes au sein du réseau cristallin d'un matériau. Ces contraintes cachées peuvent entraîner une déformation ou une fissuration inattendue longtemps après la fin de la fabrication.

Le recuit fournit l'énergie thermique nécessaire aux atomes pour se réorganiser en une configuration à plus faible énergie et plus stable, "détendant" efficacement le matériau et éliminant ces contraintes résiduelles.

Augmentation de la ductilité et de l'usinabilité

Un résultat direct du soulagement des contraintes et du changement microstructural est l'adoucissement. Le processus de recuit augmente la ductilité d'un matériau (sa capacité à se déformer sans se fracturer) et réduit sa dureté.

Cela rend la pièce beaucoup plus facile à usiner, à découper ou à former lors des opérations ultérieures, réduisant l'usure des outils et améliorant l'efficacité du traitement.

Affinement de la microstructure

Au niveau microscopique, le recuit affine la structure granulaire du matériau. Les phases de chauffage et de maintien permettent à de nouveaux cristaux (grains) sans contrainte de se former et de croître.

Le contrôle de ce processus de recristallisation peut créer une structure granulaire plus fine et plus uniforme, ce qui améliore généralement les propriétés mécaniques clés comme la ténacité et la résistance à la fatigue.

Préparation au traitement final

Pour de nombreux composants de haute performance, le recuit n'est pas l'étape finale. Il sert de stade préparatoire crucial pour d'autres traitements thermiques comme la trempe (refroidissement rapide pour durcir) et le revenu (chauffage à basse température pour réduire la fragilité).

En créant une microstructure homogène et prévisible, le recuit garantit que ces traitements finaux produiront des résultats cohérents et fiables sur l'ensemble de la pièce.

Un regard à l'intérieur du four : les composants clés

L'efficacité du processus de recuit dépend du contrôle précis permis par le matériel du four. Bien que les conceptions varient, la plupart des fours de recuit industriels partagent un ensemble commun de systèmes.

La chambre du four et le système de chauffage

Le cœur du four est une chambre isolée, souvent revêtue de fibres céramiques haute performance, de graphite ou de molybdène. La chaleur est générée par des éléments chauffants électriques (comme des fils chauffants ou des tiges en carbure de silicium) capables d'atteindre et de maintenir des températures précises.

Le système de contrôle

Les fours modernes s'appuient sur des systèmes sophistiqués PID (Proportionnel-Intégral-Dérivé) ou PLC (Contrôleur Logique Programmable). Ces contrôleurs automatisent l'ensemble du cycle de chauffage-maintien-refroidissement, garantissant que la température et le temps suivent les spécifications exactes requises pour le matériau.

Le système de refroidissement

L'étape de refroidissement est tout aussi critique que le chauffage. Certains processus permettent un refroidissement lent à l'air libre, tandis que d'autres nécessitent des méthodes plus contrôlées comme l'utilisation de gaz inerte circulant ou de chemises de refroidissement à eau intégrées pour atteindre un taux de refroidissement spécifique.

Le système de vide (pour les applications spécialisées)

De nombreuses applications avancées utilisent un four de recuit sous vide. En éliminant l'air et en créant un vide, ce système prévient l'oxydation et la décoloration de la surface, ce qui donne une finition "brillante". Il est essentiel pour des matériaux comme l'acier inoxydable, les implants médicaux et les métaux de haute pureté.

Comprendre les compromis

Bien que puissant, le recuit est un processus avec des considérations opérationnelles claires qui doivent être pesées.

Coûts en temps et en énergie

Le recuit n'est pas un processus instantané. Le chauffage lent, les longs temps de maintien et les cycles de refroidissement contrôlés consomment beaucoup de temps et d'énergie, ce qui représente un coût opérationnel principal.

Risque de sur-ramollissement

L'objectif est souvent d'adoucir le matériau, mais il est possible d'aller trop loin. Un recuit excessif peut réduire la résistance et la dureté d'un matériau en dessous du minimum requis pour son application prévue. La précision est essentielle.

Changements dimensionnels

Le chauffage et le refroidissement du métal le feront se dilater et se contracter. Bien que le recuit soulage les contraintes, le processus lui-même peut provoquer de légers changements dimensionnels qui doivent être pris en compte dans la fabrication de haute précision.

Faire le bon choix pour votre objectif

La décision d'utiliser un four de recuit doit être motivée par un objectif d'ingénierie clair.

- Si votre objectif principal est la maniabilité : Utilisez le recuit pour adoucir les matériaux après forgeage ou moulage, les rendant plus faciles à usiner et à façonner.

- Si votre objectif principal est l'intégrité structurelle : Employez le recuit pour éliminer les contraintes résiduelles du soudage ou du formage, prévenant ainsi les futures fissures ou déformations.

- Si votre objectif principal est l'amélioration des performances : Recuisez pour affiner la structure granulaire, ce qui améliore les propriétés mécaniques globales du matériau comme la ténacité.

- Si votre objectif principal est la cohérence des pièces finales : Utilisez le recuit comme étape préparatoire pour créer une microstructure uniforme avant un traitement thermique final comme la trempe.

En maîtrisant le processus de recuit, vous obtenez un contrôle précis sur les propriétés finales et les performances d'un matériau.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Soulagement des contraintes | Élimine les contraintes résiduelles de fabrication pour prévenir la déformation et la fissuration |

| Ductilité accrue | Adoucit le matériau pour faciliter l'usinage et le formage, réduisant l'usure des outils |

| Affinement de la microstructure | Améliore la structure granulaire pour une meilleure ténacité et résistance à la fatigue |

| Préparation au traitement final | Crée une base uniforme pour des processus comme la trempe et le revenu |

Libérez tout le potentiel de vos matériaux avec les solutions de recuit avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des options de fours haute température, y compris des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des performances et une efficacité fiables. Prêt à améliorer vos processus de traitement thermique ? Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment les fours sous vide sont-ils appliqués dans l'industrie des semi-conducteurs ? Essentiel pour la fabrication de puces de haute pureté

- Comment le refroidissement est-il réalisé dans un four sous vide après le processus souhaité ? Le trempage au gaz maîtrisé pour des résultats de précision

- Quel rôle joue une étuve de séchage sous vide de haute précision dans les membranes d'électrolyte composites ? Assurer une pureté et une intégrité élevées

- Pourquoi un four sous vide est-il nécessaire pour la synthèse des polysilsesquioxanes ? Assurer la pureté et prévenir les défauts du matériau

- Comment un système de refroidissement à eau en circulation contribue-t-il au fonctionnement stable des fours sous vide à haute température ? | KINTEK

- Quelles industries bénéficient des fours de fusion sous vide poussé ? Libérez la pureté pour l'aérospatiale, le biomédical et plus encore

- Pourquoi un système de vide ultra-poussé (VUP) est-il requis pour In2Se3 ? Atteindre une clarté ferroélectrique au niveau atomique

- Pourquoi le maintien d'un environnement de vide poussé est-il essentiel lors du frittage en phase liquide des composites Fe-Cu ?