Au-delà de la métallurgie de base, les fours à vide sont des outils indispensables dans un vaste éventail de domaines industriels et scientifiques de pointe. Leurs applications vont de la création d'électronique de pointe et d'implants médicaux à l'assemblage de composants aérospatiaux critiques et à la synthèse de matériaux composites de nouvelle génération. La capacité du four à créer un environnement contrôlé et exempt de contaminants est la clé de sa polyvalence.

La valeur fondamentale d'un four à vide n'est pas seulement la chaleur, mais le contrôle. En éliminant les gaz réactifs comme l'oxygène, il permet des processus thermiques impossibles à l'air libre, permettant la création de matériaux avec une pureté, une résistance et des propriétés d'ingénierie spécifiques supérieures.

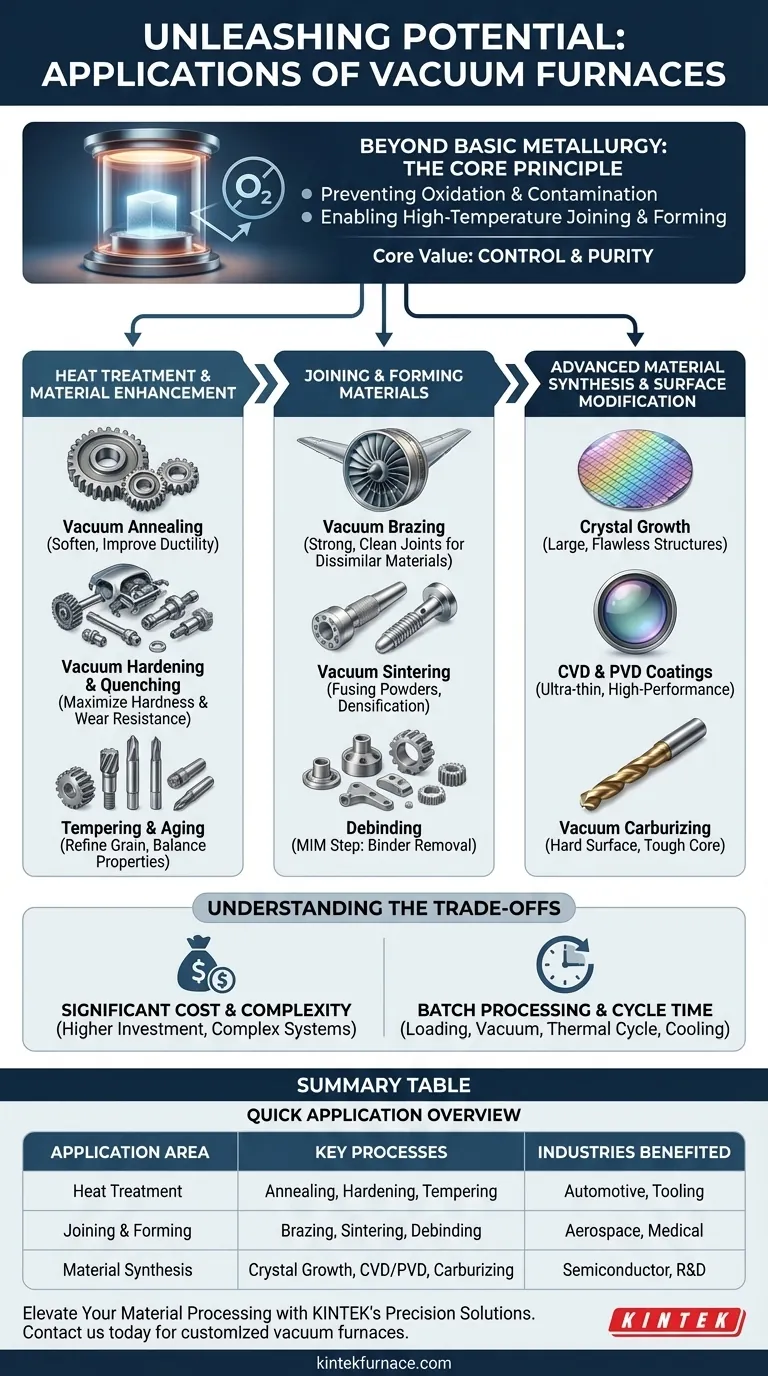

Le principe fondamental : Pourquoi utiliser le vide ?

Pour comprendre l'étendue des applications, vous devez d'abord comprendre le problème fondamental qu'un vide résout. À haute température, la plupart des matériaux réagissent agressivement avec les gaz de notre atmosphère, principalement l'oxygène.

Prévention de l'oxydation et de la contamination

La fonction principale du vide est de créer un environnement chimiquement inerte. Cela prévient l'oxydation, qui peut dégrader la surface d'un matériau, compromettre son intégrité structurelle et modifier ses propriétés électriques ou mécaniques.

Cette pureté est essentielle pour les matériaux utilisés dans des applications sensibles comme l'électronique, les dispositifs médicaux et l'aérospatiale, où même des impuretés microscopiques peuvent entraîner une défaillance catastrophique.

Permettre l'assemblage et la mise en forme à haute température

Des processus tels que le brasage (assemblage de métaux) et le frittage (fusion de poudres en un solide) nécessitent des surfaces impeccables pour former une liaison solide. Un vide élimine les contaminants atmosphériques qui, autrement, interféreraient avec cette liaison métallurgique.

Cela permet la création d'assemblages complexes à haute résistance et de pièces denses et entièrement formées à partir de métaux ou de céramiques en poudre.

Applications clés dans tous les secteurs

Le principe d'une atmosphère contrôlée ouvre un large éventail de processus, chacun adapté à un résultat et à une industrie spécifiques.

Traitement thermique et amélioration des matériaux

C'est la catégorie d'utilisation la plus traditionnelle, axée sur la modification de la structure cristalline interne d'un matériau pour améliorer ses propriétés physiques.

Les processus clés comprennent :

- Recuit sous vide : Ramollissement des métaux pour soulager les contraintes internes et améliorer la ductilité, ce qui les rend plus faciles à travailler.

- Trempe et refroidissement sous vide : Refroidissement rapide des aciers à haute teneur en alliage d'une manière contrôlée pour obtenir une dureté et une résistance à l'usure maximales, cruciales pour les industries de l'outillage et de l'automobile.

- Revenu et vieillissement : Traitements thermiques à basse température qui affinent la structure du grain du matériau pour obtenir un équilibre précis entre dureté et ténacité.

Assemblage et mise en forme des matériaux

Ces applications utilisent le four à vide pour fabriquer des composants ou les assembler.

Les processus clés comprennent :

- Brasage sous vide : Assemblage de matériaux dissemblables (comme céramique-métal) à l'aide d'un métal d'apport qui fond et s'écoule dans le vide. Cela crée des joints incroyablement solides et propres pour des composants tels que les aubes de turbine aérospatiales et les appareillages électriques.

- Frittage sous vide : Chauffage de matériaux pulvérulents compactés (comme le carbure de tungstène ou les céramiques) pour lier les particules ensemble, formant un objet solide et dense. Ceci est fondamental pour la production d'outils de coupe et d'implants médicaux.

- Déliantage : Une étape préliminaire pour le Moulage par Injection de Métal (MIM), où le four est utilisé pour brûler soigneusement un liant polymère d'une pièce "verte" avant la phase de frittage finale.

Synthèse de matériaux avancés et modification de surface

C'est là que les fours à vide sont utilisés à la pointe de la science des matériaux et de la fabrication de haute technologie.

Les processus clés comprennent :

- Croissance cristalline : Création de grandes structures monocristallines pour les industries des semi-conducteurs et de l'optique. La pureté extrême de l'environnement sous vide est non négociable pour la production de plaquettes de silicium et de cristaux optiques sans défaut.

- Dépôt chimique en phase vapeur (CVD) et dépôt physique en phase vapeur (PVD) : Application de revêtements ultra-minces et haute performance sur un substrat pour améliorer sa dureté, sa résistance à l'usure ou ses propriétés électriques.

- Carburation sous vide : Un processus de cémentation où le carbone est diffusé dans la surface de l'acier à haute température pour créer une couche extérieure dure et résistante à l'usure tout en conservant un noyau plus doux et plus résistant.

Comprendre les compromis inhérents

Bien que d'une puissance incroyable, la technologie des fours à vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût et complexité importants

Les fours à vide représentent un investissement en capital substantiel par rapport aux fours atmosphériques. Ils nécessitent des systèmes de pompage à vide complexes, des commandes sophistiquées et une ingénierie de chambre robuste pour résister aux températures extrêmes et aux différentiels de pression.

Traitement par lots et temps de cycle

La plupart des opérations de fours à vide sont des processus par lots, ce qui signifie que les pièces doivent être chargées, la chambre scellée, un vide établi, le cycle thermique exécuté, puis la chambre refroidie avant le déchargement. Cela peut entraîner des temps de cycle globaux plus longs par rapport aux fours à bande atmosphériques continus.

Appliquer ceci à votre objectif

Votre choix de processus dépend entièrement des propriétés des matériaux que vous souhaitez obtenir.

- Si votre objectif principal est d'assembler des pièces complexes avec une résistance supérieure : Le brasage sous vide est la méthode définitive pour créer des joints propres, sans flux et exceptionnellement solides, en particulier avec des matériaux sensibles ou dissemblables.

- Si votre objectif principal est de créer des composants denses et purs à partir de poudres : Le frittage sous vide est essentiel pour traiter les céramiques avancées, les métaux réfractaires et les pièces fabriquées par Moulage par Injection de Métal (MIM).

- Si votre objectif principal est de maximiser la dureté et la durée de vie en fatigue des alliages : Les traitements thermiques sous vide comme la trempe et la carburation offrent un contrôle précis de la microstructure finale du matériau, à l'abri de la dégradation de surface observée dans les processus atmosphériques.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Le four fournit un environnement vierge et contrôlable pour la synthèse de composites, la croissance de cristaux et le développement de processus pour la fabrication additive.

En fin de compte, un four à vide n'est pas seulement une source de chaleur ; c'est un instrument de précision pour concevoir des matériaux à un niveau fondamental.

Tableau récapitulatif :

| Domaine d'application | Processus clés | Secteurs bénéficiaires |

|---|---|---|

| Traitement thermique | Recuit, Trempe, Revenu | Automobile, Outillage |

| Assemblage et mise en forme | Brasage, Frittage, Déliantage | Aérospatiale, Médical |

| Synthèse de matériaux | Croissance cristalline, CVD/PVD, Carburation | Semi-conducteurs, R&D |

Prêt à élever votre traitement des matériaux avec précision et pureté ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical, l'électronique ou la R&D, nous pouvons vous aider à obtenir des résultats supérieurs avec des environnements propres et contrôlés. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à vide peuvent transformer vos processus !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression