Les fours sous vide spécialisés sont conçus pour exécuter des procédés à haute température pour des matériaux très réactifs ou nécessitant une pureté extrême. Ils optimisent une gamme de techniques de fabrication avancées, y compris le dépôt chimique en phase vapeur (CVD), la graphitisation, la purification du graphite, la fusion par induction et le frittage sous vide. Ces procédés sont essentiels pour la production de composants à partir de céramiques avancées, de graphite de haute pureté, de matériaux magnétiques et de métaux réactifs ou réfractaires comme le tungstène et le molybdène.

La valeur fondamentale d'un four sous vide spécialisé n'est pas simplement l'application de chaleur, mais la création d'un environnement inerte et contrôlé avec précision. Ce contrôle empêche les réactions chimiques indésirables telles que l'oxydation et permet des procédés de purification et de synthèse impossibles à réaliser dans une atmosphère standard.

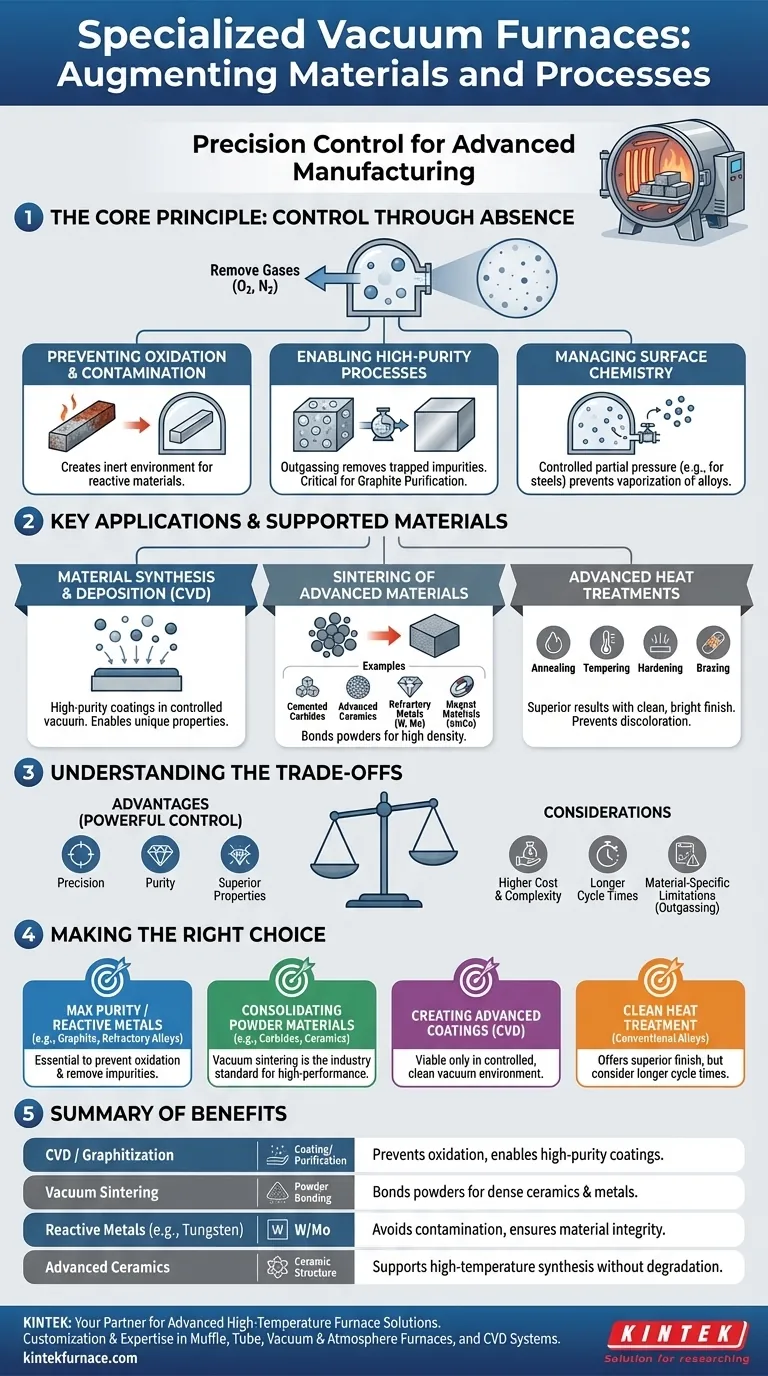

Le principe fondamental : le contrôle par l'absence

Le vide n'est pas simplement un espace vide ; en science des matériaux, c'est un outil actif. En éliminant les gaz atmosphériques comme l'oxygène et l'azote, les ingénieurs obtiennent un contrôle précis de l'environnement chimique à des températures élevées, ce qui est fondamental pour le traitement des matériaux modernes.

Prévenir l'oxydation et la contamination

À haute température, la plupart des métaux deviennent très réactifs avec l'oxygène. Cette réaction, l'oxydation, forme une couche d'oxyde fragile à la surface du matériau, compromettant son intégrité structurelle et ses performances.

Un four sous vide élimine les gaz réactifs, créant un environnement inerte. Cela permet de chauffer, de fritter ou de braser les matériaux sans dégradation, ce qui est essentiel pour les applications aérospatiales et électroniques où la défaillance du matériau n'est pas une option.

Permettre des procédés de haute pureté

Certains procédés visent fondamentalement à éliminer les impuretés. Un vide est essentiel pour le dégazage de la charge, où les gaz piégés à l'intérieur d'un matériau sont aspirés et éliminés.

Ce principe est également au cœur de la purification du graphite, où un environnement sous vide facilite la vaporisation et l'élimination des contaminants pour atteindre les niveaux de pureté élevés requis pour les applications dans les semi-conducteurs et le nucléaire.

Gérer la chimie de surface

Le vide permet l'utilisation de la pression partielle, où un gaz spécifique à basse pression est intentionnellement introduit dans la chambre. Cette technique offre un niveau de contrôle encore plus fin.

Par exemple, lors du traitement thermique de certains aciers, la pression partielle peut être utilisée pour gérer la vaporisation du chrome de la surface de l'alliage. Cela empêche l'appauvrissement en éléments d'alliage critiques et garantit que le matériau conserve ses propriétés souhaitées.

Applications clés et matériaux supportés

Les fours sous vide spécialisés ne sont pas une solution universelle. Leur conception est souvent adaptée à un procédé spécifique, permettant la création de matériaux aux propriétés uniques.

Synthèse et dépôt de matériaux

Le dépôt chimique en phase vapeur (CVD) est un procédé où des gaz précurseurs sont introduits dans le four pour réagir et former un revêtement solide de haute pureté sur un substrat. Ceci n'est possible que dans un vide contrôlé qui empêche les réactions secondaires indésirables.

Frittage de matériaux avancés

Le frittage sous vide est le processus de chauffage de poudres de matériaux compactées juste en dessous de leur point de fusion, provoquant la liaison des particules pour former un objet solide et dense.

C'est une méthode de fabrication principale pour les carbures cémentés, les céramiques avancées, les métaux réfractaires comme le tungstène et le molybdène, et les matériaux à aimants permanents comme le samarium cobalt.

Traitements thermiques avancés

De nombreux traitements thermiques conventionnels sont améliorés lorsqu'ils sont effectués sous vide. Des procédés tels que le recuit, le revenu, la trempe et le brasage donnent des résultats supérieurs.

Effectuer ces opérations sous vide empêche la décoloration et l'oxydation de surface, produisant une finition propre et brillante qui élimine souvent la nécessité d'un nettoyage post-traitement.

Comprendre les compromis

Bien que puissants, les fours sous vide introduisent leurs propres considérations qui diffèrent des fours atmosphériques conventionnels.

Coût et complexité plus élevés

Les fours sous vide sont intrinsèquement des systèmes plus complexes. Ils nécessitent des pompes à vide, des joints sophistiqués et des instruments de contrôle précis, ce qui entraîne un investissement initial plus élevé et un entretien plus intensif.

Cycles plus longs

Atteindre un vide poussé n'est pas instantané. Le temps nécessaire pour pomper la chambre, exécuter le procédé thermique, puis refroidir et réalimenter le système entraîne souvent des cycles globaux plus longs par rapport au traitement atmosphérique.

Limitations spécifiques aux matériaux

Certains matériaux peuvent dégazer de manière significative lorsqu'ils sont chauffés sous vide, libérant des éléments volatils qui peuvent contaminer le four ou altérer la composition du matériau lui-même. La gestion de ce phénomène nécessite souvent un contrôle précis du procédé, comme l'utilisation de la pression partielle.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide spécialisé dépend entièrement de la sensibilité de votre matériau et des propriétés requises du produit final.

- Si votre objectif principal est d'atteindre la pureté maximale du matériau ou de travailler avec des métaux réactifs : Un four sous vide est essentiel pour prévenir l'oxydation et éliminer les impuretés, comme on le voit dans la purification du graphite et le traitement des alliages réfractaires.

- Si votre objectif principal est de consolider des matériaux à base de poudre en pièces à haute densité : Le frittage sous vide est la norme industrielle pour créer des composants haute performance à partir de carbures cémentés, de céramiques et de métaux réfractaires.

- Si votre objectif principal est de créer des revêtements avancés ou des structures nouvelles : Des procédés tels que le dépôt chimique en phase vapeur (CVD) ne sont viables que dans l'environnement contrôlé et propre qu'offre un four sous vide.

- Si votre objectif principal est le traitement thermique propre et de haute qualité d'alliages conventionnels : Un four sous vide offre des résultats supérieurs en empêchant les réactions de surface, mais ses cycles plus longs doivent être mis en balance avec les exigences de production.

En fin de compte, tirer parti d'un four sous vide est une décision stratégique pour obtenir un contrôle absolu sur l'environnement de votre matériau, garantissant que ses propriétés finales répondent aux spécifications les plus exigeantes.

Tableau récapitulatif :

| Procédé/Matériau | Avantages clés |

|---|---|

| CVD / Graphitisation | Prévient l'oxydation, permet des revêtements de haute pureté |

| Frittage sous vide | Lie les poudres pour des céramiques et des métaux denses |

| Métaux réactifs (ex: Tungstène) | Évite la contamination, assure l'intégrité du matériau |

| Céramiques avancées | Supporte la synthèse à haute température sans dégradation |

Prêt à élever votre traitement des matériaux avec précision et pureté ? KINTEK est spécialisé dans les solutions de fours haute température avancées, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et atmosphériques, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à nos capacités de personnalisation approfondies, nous adaptons nos produits pour répondre à vos besoins expérimentaux uniques—que vous travailliez avec des métaux réactifs, des céramiques ou d'autres matériaux avancés. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos procédés et vous fournir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés