À la base, les fours de brasage sous vide sont principalement classés selon la conception de leur chambre de chauffe et leur orientation de chargement. Bien qu'il existe de nombreuses variations, les types fondamentaux sont les fours à paroi chaude et à paroi froide, qui peuvent être configurés comme des systèmes de chargement horizontal ou vertical pour s'adapter à différentes pièces et processus.

Le choix d'un four de brasage sous vide ne consiste pas à trouver le "meilleur" type, mais à aligner la conception fondamentale du four — sa méthode de chauffage et l'orientation de la pièce — avec les exigences spécifiques des matériaux, la géométrie de la pièce et le profil de température de votre application.

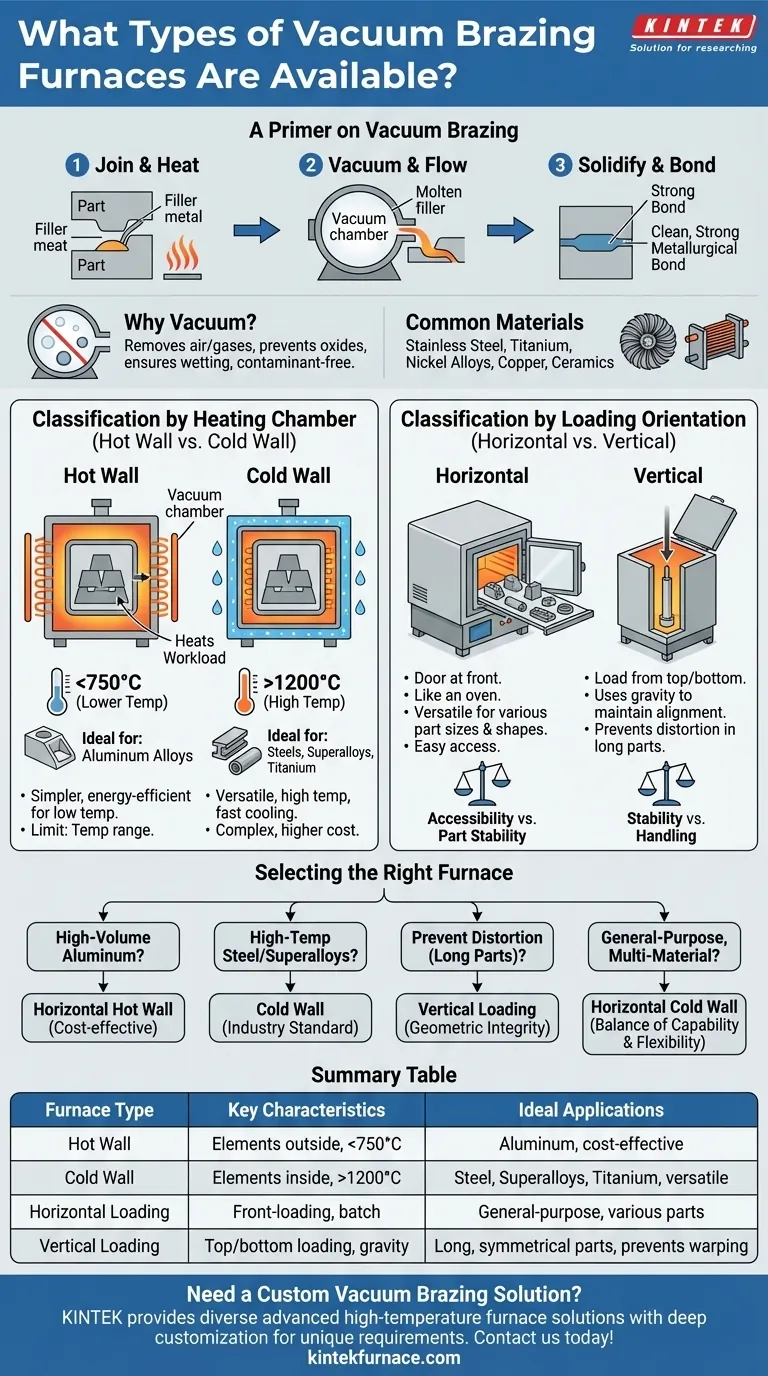

Tout d'abord, un aperçu du processus de brasage sous vide

Pour comprendre les différences dans la conception des fours, il est essentiel de saisir d'abord le processus qu'ils sont construits pour réaliser.

Qu'est-ce que le brasage sous vide ?

Le brasage sous vide est une technique d'assemblage de haute intégrité qui relie deux composants ou plus. Un métal d'apport, avec un point de fusion inférieur à celui des matériaux de base, est placé au niveau du joint.

L'assemblage est chauffé dans le four jusqu'à ce que le métal d'apport fonde et s'écoule dans l'interstice entre les pièces par capillarité. Après refroidissement, l'apport se solidifie, créant une liaison métallurgique exceptionnellement solide et propre sans faire fondre les composants eux-mêmes.

Pourquoi utiliser un vide ?

La clé du processus est l'environnement sous vide. En éliminant l'air et les autres gaz, le four empêche la formation d'oxydes sur les surfaces métalliques pendant le cycle à haute température.

Cela garantit que le métal d'apport peut mouiller correctement les surfaces, ce qui donne un joint exempt de contamination et de vides internes, ce qui est essentiel pour les applications étanches et à haute résistance.

Matériaux et applications courants

Ce processus est idéal pour l'assemblage de matériaux difficiles à souder ou dissemblables, tels que l'acier inoxydable, le titane, les alliages de nickel, le cuivre et même les céramiques.

Sa précision et sa fiabilité le rendent essentiel dans les industries exigeantes. Il est largement utilisé pour les composants aérospatiaux comme les aubes de turbine, les échangeurs de chaleur automobiles et les composants de systèmes de carburant et hydrauliques où la défaillance du joint n'est pas une option.

Les deux principales façons de classer les fours

Bien qu'il existe des conceptions personnalisées, presque tous les fours de brasage sous vide industriels se répartissent en deux ensembles de classification clés. Le premier concerne la façon dont ils génèrent de la chaleur, et le second la façon dont vous y chargez les pièces.

Classification par chambre de chauffage : Paroi chaude ou paroi froide

C'est la distinction technique la plus critique, car elle dicte la plage de température de fonctionnement du four et son adéquation à différents matériaux.

-

Fours à paroi chaude Dans une conception à paroi chaude, les éléments chauffants sont situés à l'extérieur d'une chambre à vide scellée, ou "cornue". L'ensemble de la cornue est chauffé, ce qui à son tour chauffe la charge de travail à l'intérieur. Ceux-ci sont généralement utilisés pour les processus à basse température (généralement inférieurs à ~750°C), tels que le brasage des alliages d'aluminium.

-

Fours à paroi froide C'est la conception la plus courante pour le brasage à haute température. Les éléments chauffants sont situés à l'intérieur de la chambre à vide, entourant directement la charge de travail. La paroi extérieure de la cuve est refroidie par eau, la maintenant froide au toucher. Cette conception permet des températures beaucoup plus élevées (dépassant souvent 1200°C) et des taux de refroidissement plus rapides, ce qui en fait la norme pour le brasage des aciers, superalliages et titane.

Classification par orientation de chargement : Horizontale ou verticale

Cette classification est plus simple et se rapporte à la manipulation physique des pièces.

-

Fours horizontaux Ce sont les types les plus courants, fonctionnant comme un four conventionnel avec une porte à l'avant. Les pièces sont chargées sur des plateaux ou des montages et poussées dans la chambre. Cette conception est très polyvalente et s'adapte à une large gamme de tailles et de formes de pièces.

-

Fours verticaux Dans un four vertical, les pièces sont chargées par le haut ou par le bas. Cette orientation est préférée pour les pièces longues, symétriques ou sujettes à la déformation. Le chargement vertical utilise la gravité pour maintenir l'alignement de la pièce et empêcher l'affaissement ou le gauchissement à hautes températures.

Comprendre les compromis critiques

Le choix d'un four implique d'équilibrer les capacités, les coûts et les exigences du processus. Chaque conception comporte des compromis inhérents.

Paroi chaude : Simplicité vs. limites de température

Les fours à paroi chaude ont une conception plus simple et sont souvent plus économes en énergie pour leur plage de température cible. Cependant, leurs matériaux de construction limitent leur température de fonctionnement maximale, les rendant inadaptés aux alliages à haute température.

Paroi froide : Polyvalence vs. complexité

Les fours à paroi froide sont les bêtes de somme de l'industrie, capables de gérer presque toutes les applications de brasage, des températures moyennes aux très hautes températures. Cette polyvalence s'accompagne d'une complexité accrue, y compris des systèmes de refroidissement par eau sophistiqués et des traversées d'alimentation internes, ce qui les rend plus coûteux à construire et à entretenir.

Horizontal vs. Vertical : Accessibilité vs. Stabilité des pièces

Les fours horizontaux offrent un accès facile pour le chargement et le déchargement et sont bien adaptés au traitement par lots de diverses pièces. Cependant, pour des géométries spécifiques, la nécessité d'éviter la déformation fait d'un four vertical le seul choix viable, même si cela nécessite une manipulation des matériaux et des frais généraux d'installation plus complexes.

Sélectionner le bon four pour votre application

Votre décision finale doit être entièrement guidée par vos objectifs de processus spécifiques.

- Si votre objectif principal est le brasage d'aluminium à grand volume : Un four horizontal à paroi chaude offre souvent l'environnement le plus rentable et thermiquement uniforme pour cette tâche spécifique.

- Si votre objectif principal est le brasage à haute température d'aciers ou de superalliages : Un four à paroi froide est la norme de l'industrie, offrant la plage de température nécessaire et un contrôle rapide du refroidissement.

- Si votre objectif principal est d'éviter la déformation des pièces longues ou circulaires : Un four à chargement vertical est le choix supérieur pour maintenir l'intégrité géométrique pendant le cycle thermique.

- Si votre objectif principal est le brasage polyvalent et multi-matériaux : Un four horizontal à paroi froide offre le meilleur équilibre entre capacité et flexibilité pour un environnement de brasage contractuel ou de R&D.

Comprendre ces principes de conception de base vous permet d'aller au-delà d'une simple liste de modèles et de sélectionner un four en fonction des besoins fondamentaux de votre processus.

Tableau récapitulatif :

| Type de four | Caractéristiques clés | Applications idéales |

|---|---|---|

| Paroi chaude | Éléments chauffants à l'extérieur de la chambre à vide ; températures plus basses (<750°C) | Brasage d'alliages d'aluminium, rentable pour des tâches spécifiques |

| Paroi froide | Éléments chauffants à l'intérieur de la chambre à vide ; températures plus élevées (>1200°C) | Brasage d'acier, de superalliages, de titane ; polyvalent pour les joints de haute intégrité |

| Chargement horizontal | Conception à chargement frontal ; accès facile et traitement par lots | Brasage polyvalent, diverses tailles et formes de pièces |

| Chargement vertical | Chargement par le haut ou par le bas ; utilise la gravité pour éviter la déformation | Pièces longues et symétriques sujettes au gauchissement, comme les composants aérospatiaux |

Besoin d'une solution de brasage sous vide personnalisée ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques pour des matériaux comme l'acier inoxydable, le titane, et plus encore. Contactez-nous dès aujourd'hui pour améliorer votre processus de brasage avec un équipement fiable et sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?