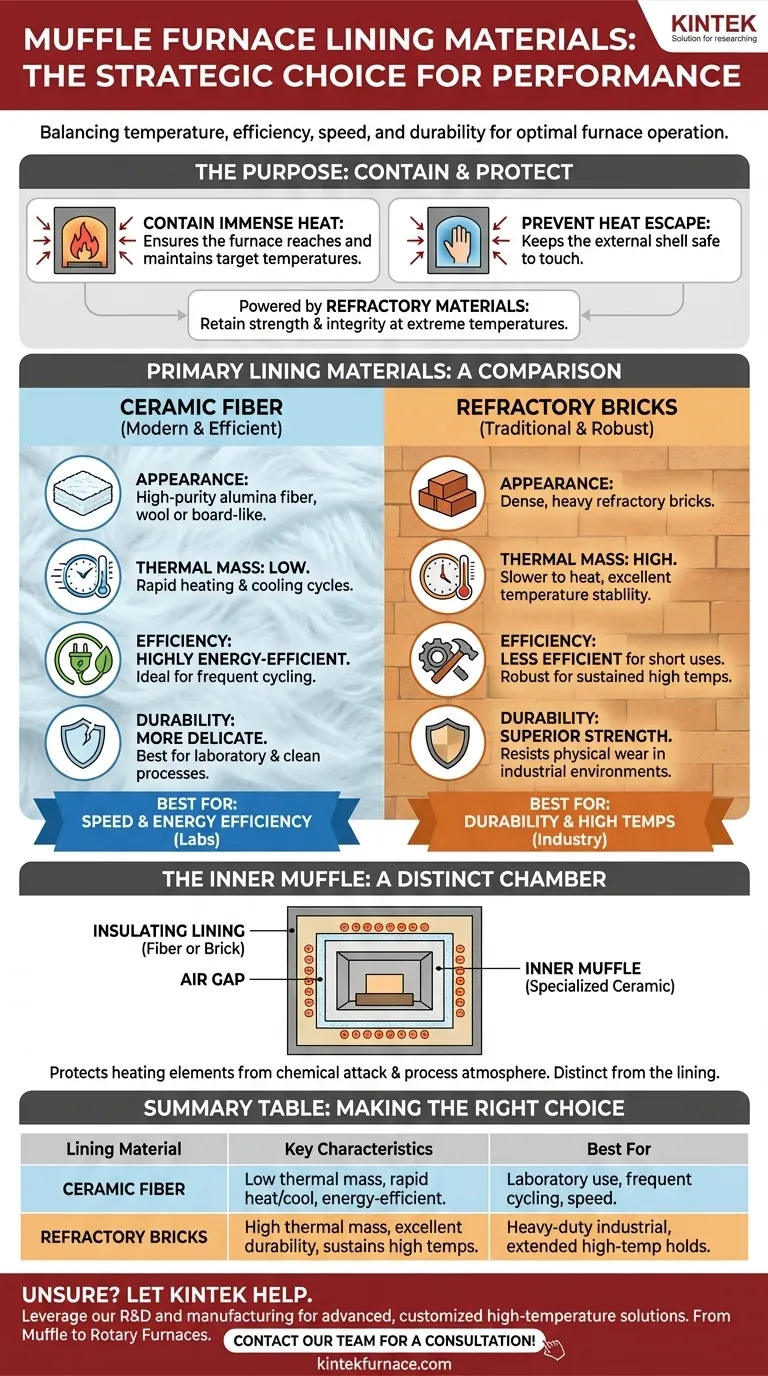

En bref, le revêtement d'un four à moufle est fabriqué à partir de matériaux réfractaires conçus pour résister à des températures extrêmes. Les deux matériaux les plus couramment utilisés à cette fin sont l'isolation en fibre céramique de haute pureté et les briques réfractaires denses, le choix dépendant des exigences de performance spécifiques du four.

La sélection d'un revêtement de four n'est pas une question de « meilleur » matériau unique. C'est un choix d'ingénierie stratégique qui équilibre le besoin de température maximale, d'efficacité énergétique, de vitesse opérationnelle et de durabilité à long terme.

L'objectif du revêtement d'un four à moufle

Un revêtement de four a deux responsabilités principales : contenir la chaleur immense dans la chambre et empêcher cette chaleur de s'échapper. Un revêtement efficace permet au four d'atteindre et de maintenir les températures cibles efficacement tout en gardant la coque extérieure sûre au toucher.

Le principe des matériaux réfractaires

Les matériaux utilisés pour cette tâche sont appelés réfractaires. Un matériau réfractaire est celui qui conserve sa résistance physique et son intégrité chimique à des températures très élevées. La conception complète d'un four à haute température repose sur la qualité et les propriétés de son revêtement réfractaire.

Matériaux de revêtement principaux : Fibre contre Brique

Les fours à moufle modernes sont généralement construits à l'aide de l'un des deux principaux types de revêtements réfractaires : la fibre céramique légère ou les briques réfractaires denses.

Construction moderne : Isolation en fibre céramique

La plupart des fours à moufle contemporains utilisent un revêtement fait de fibre d'alumine de haute pureté. Ce matériau, qui ressemble à une laine ou à un panneau dense, est un isolant exceptionnel.

Ces fours sont souvent construits avec une double couche de coque. Le revêtement intérieur en fibre d'alumine contient la chaleur, tandis qu'un espace d'air et le boîtier extérieur en acier assurent l'intégrité structurelle et la sécurité de l'opérateur.

La faible masse thermique de la fibre céramique permet au four de chauffer et de refroidir très rapidement, ce qui le rend très économe en énergie pour les processus nécessitant des cycles fréquents.

Construction traditionnelle : Briques réfractaires

Pour les applications industrielles lourdes ou les fours conçus pour atteindre des températures extrêmes (jusqu'à 1800°C), le revêtement est souvent construit en briques réfractaires.

Ces briques denses et lourdes sont extrêmement durables et peuvent résister à l'usure physique importante. Leur masse thermique élevée signifie qu'elles mettent plus de temps à chauffer, mais retiennent également la chaleur pendant longtemps.

Cette structure est exceptionnellement robuste, mais elle est généralement plus lourde et moins réactive aux changements rapides de température par rapport aux fours doublés de fibres.

Comprendre les compromis

Le choix entre un revêtement en fibre ou en brique implique un ensemble clair de compromis d'ingénierie. Il n'y a pas d'option universellement supérieure ; le bon choix dépend entièrement de l'utilisation prévue.

Masse thermique et efficacité

La fibre céramique a une très faible masse thermique. C'est son plus grand avantage, permettant des cycles de chauffage et de refroidissement rapides qui économisent du temps et de l'énergie.

Les briques réfractaires ont une masse thermique élevée. Cela les rend plus lentes à chauffer, mais excellentes pour maintenir une température stable pendant de longues périodes, bien qu'elles soient moins efficaces pour des utilisations courtes et répétées.

Durabilité et résistance mécanique

Les briques réfractaires offrent une résistance mécanique supérieure et sont plus résistantes aux dommages physiques. Cela les rend adaptées aux environnements industriels difficiles où des charges pourraient être placées directement sur le foyer du four.

La fibre céramique est plus délicate et peut être endommagée par l'abrasion physique ou les chocs. Elle convient mieux aux environnements de laboratoire ou aux processus propres.

La chambre à moufle intérieure

De manière cruciale, le revêtement isolant est distinct de la moufle elle-même. La moufle est une chambre intérieure scellée qui protège les éléments chauffants de l'atmosphère de l'échantillon (et vice versa).

Cette chambre intérieure est souvent fabriquée à partir d'une céramique spécialisée choisie pour sa résistance aux attaques chimiques des gaz ou vapeurs agressives qui peuvent être libérées pendant un processus.

Faire le bon choix pour votre application

Comprendre ces matériaux vous permet de sélectionner un four optimisé pour votre objectif spécifique.

- Si votre objectif principal est la vitesse et l'efficacité énergétique : Choisissez un four moderne avec un revêtement en fibre céramique de haute pureté pour ses capacités de chauffage et de refroidissement rapides.

- Si votre objectif principal est une durabilité extrême et des températures élevées soutenues : Un four avec un revêtement en briques réfractaires denses offre une robustesse inégalée pour une utilisation industrielle lourde.

- Si votre objectif principal est de traiter des échantillons qui dégagent des fumées : Assurez-vous que le four contient une moufle en céramique dédiée pour protéger les éléments chauffants et garantir la pureté du processus.

En fin de compte, connaître la fonction de chaque matériau transforme votre achat d'un simple choix en une décision d'ingénierie éclairée.

Tableau récapitulatif :

| Matériau de revêtement | Caractéristiques clés | Idéal pour |

|---|---|---|

| Fibre céramique | Faible masse thermique, chauffage/refroidissement rapide, économe en énergie, léger | Utilisation en laboratoire, cycles fréquents, processus nécessitant rapidité et efficacité |

| Briques réfractaires | Masse thermique élevée, excellente durabilité, maintient les hautes températures, robuste | Applications industrielles lourdes, maintien prolongé à haute température |

Vous ne savez pas quel revêtement de four à moufle convient à votre application ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours haute température avancées. Notre gamme de produits, incluant les fours à moufle, à tube et rotatifs, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Laissez nos experts vous aider à sélectionner ou à personnaliser un four avec le matériau de revêtement idéal pour vos besoins spécifiques en matière de température, d'efficacité et de durabilité. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace