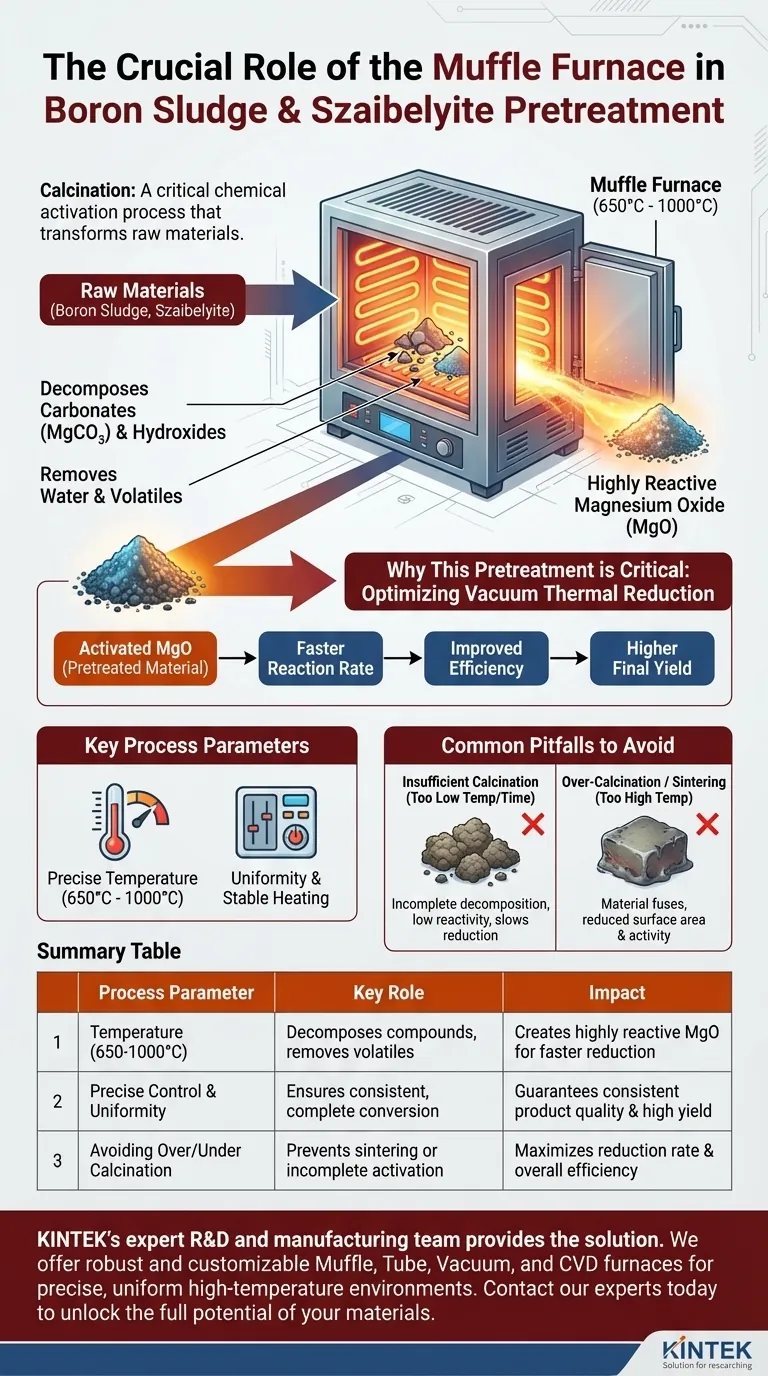

Dans le prétraitement des boues de bore et de la szaibelyite, le four à résistance de type boîte, ou four à moufle, joue un rôle essentiel de calcination. Ce processus utilise un environnement à haute température précisément contrôlé (généralement entre 650°C et 1000°C) pour décomposer les carbonates et les hydroxydes, éliminer l'eau de cristallisation et chasser les composants volatils des matières premières. Cela transforme fondamentalement les matériaux pour les préparer à l'étape de traitement suivante.

Le four n'est pas simplement un appareil de chauffage ; c'est un réacteur chimique. Son objectif principal est de produire un oxyde de magnésium très réactif, qui est la clé pour améliorer la vitesse et l'efficacité globale du processus de réduction thermique sous vide ultérieur.

La fonction principale : Calcination pour l'activation chimique

L'objectif principal de placer les boues de bore et la szaibelyite dans un four à moufle est d'activer les matériaux par un processus appelé calcination. Il ne s'agit pas seulement de purification ; il s'agit de modifier fondamentalement les propriétés chimiques de la charge.

Décomposition des composés indésirables

Les matières premières contiennent des composés stables tels que le carbonate de magnésium (MgCO₃) et divers hydroxydes. La chaleur élevée à l'intérieur du four fournit l'énergie nécessaire pour briser ces liaisons chimiques, les décomposant en formes plus simples et plus utiles.

Élimination de l'eau et des volatils

Pendant le chauffage, toute eau de cristallisation liée et autres impuretés volatiles sont vaporisées et éliminées du matériau. Cette étape de purification est essentielle pour éviter les réactions secondaires indésirables aux étapes ultérieures.

Création d'oxyde de magnésium de haute activité

C'est le résultat le plus important. La décomposition des carbonates et des hydroxydes produit de l'oxyde de magnésium (MgO). Les conditions contrôlées du processus de calcination garantissent que ce MgO a un degré élevé d'activité chimique, ce qui signifie qu'il réagira plus facilement dans les étapes ultérieures.

Pourquoi ce prétraitement est essentiel

L'étape de calcination n'existe pas isolément. Elle est effectuée spécifiquement pour optimiser l'étape suivante, plus complexe, du processus : la réduction thermique sous vide. Sans prétraitement adéquat, l'ensemble de l'extraction devient beaucoup moins efficace.

Préparation à la réduction thermique sous vide

L'objectif final est d'utiliser un agent réducteur pour extraire des éléments précieux. Le matériau prétraité et activé sert d'intrant idéal pour cette étape de réduction thermique sous vide.

Amélioration de la vitesse et de l'efficacité de la réduction

La haute activité chimique de l'oxyde de magnésium produit pendant la calcination est la clé. Ce MgO activé réagit beaucoup plus rapidement et plus complètement pendant la réduction, améliorant considérablement l'efficacité globale du processus.

Assurer un rendement final plus élevé

Un processus de réduction plus efficace se traduit directement par un rendement plus élevé du produit final souhaité. En préparant correctement les matériaux, vous maximisez le rendement à partir de la même quantité de matière première.

Comprendre les paramètres clés du processus

Chauffer simplement le matériau ne suffit pas. Le succès de la calcination dépend entièrement du contrôle précis offert par le four à moufle.

Le rôle critique de la température

La plage de température de 650°C à 1000°C n'est pas arbitraire. Elle est soigneusement sélectionnée pour être suffisamment élevée afin d'assurer la décomposition complète des carbonates et des hydroxydes.

L'importance d'un contrôle précis

Un four à moufle fournit un environnement de chauffage très uniforme et stable. Cela évite la surchauffe ou le sous-chauffage localisé, garantissant que tout le lot de matériau est converti uniformément dans l'état souhaité de haute activité.

Erreurs courantes à éviter

Les erreurs lors de l'étape de calcination peuvent compromettre l'ensemble du processus, démontrant pourquoi un four spécialisé est nécessaire.

Calcination insuffisante

Si la température est trop basse ou si le temps de chauffage est trop court, la décomposition sera incomplète. Cela laisse des impuretés et donne un MgO moins actif, ce qui ralentira considérablement et réduira l'efficacité de l'étape de réduction thermique.

Sur-calcination ou frittage

Si la température est trop élevée, les particules d'oxyde de magnésium nouvellement formées peuvent commencer à fusionner, un processus connu sous le nom de frittage. Cela réduit considérablement la surface du matériau et son activité chimique, rendant le prétraitement inutile.

Faire le bon choix pour votre processus

L'optimisation de l'étape de calcination consiste à équilibrer la décomposition et l'activation. Votre objectif détermine votre priorité.

- Si votre objectif principal est de maximiser la réactivité du matériau : Votre objectif est de trouver la température la plus élevée possible qui permette une décomposition complète sans initier de frittage.

- Si votre objectif principal est l'efficacité globale du processus : Reconnaissez que la calcination appropriée est un investissement direct dans une étape de réduction sous vide plus rapide, plus efficace et à rendement plus élevé.

- Si votre objectif principal est la cohérence du produit : Tirez parti du contrôle précis de la température du four à moufle pour garantir que chaque lot de matériau est prétraité selon les mêmes normes exactes.

En fin de compte, maîtriser l'étape de calcination est fondamental pour libérer tout le potentiel de vos matières premières.

Tableau récapitulatif :

| Paramètre du processus | Rôle clé dans le prétraitement | Impact sur le produit final |

|---|---|---|

| Température (650°C - 1000°C) | Décompose les carbonates/hydroxydes ; élimine les volatils. | Crée du MgO très réactif pour une réduction plus rapide. |

| Contrôle précis et uniformité | Assure une décomposition complète et uniforme lot après lot. | Garantit une qualité de produit constante et un rendement final élevé. |

| Éviter la sur/sous-calcination | Prévient le frittage ou l'activation incomplète. | Maximise la vitesse de réduction et l'efficacité globale du processus. |

Prêt à optimiser votre processus de prétraitement des boues de bore et de la szaibelyite ?

Une étape de calcination précisément contrôlée n'est pas seulement un chauffage, c'est une activation chimique critique qui détermine directement le succès et l'efficacité de l'ensemble de votre opération de réduction thermique sous vide. Choisir le bon four, c'est choisir des rendements plus élevés et des processus plus rapides.

L'équipe R&D et de fabrication experte de KINTEK fournit la solution. Nous proposons une gamme de fours à moufle, à tube, sous vide et CVD robustes et personnalisables, conçus pour fournir l'environnement de haute température précis et uniforme dont votre laboratoire a besoin pour des résultats constants et de haute qualité.

Discutons de la manière dont un four KINTEK peut devenir la pierre angulaire de votre efficacité. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et libérez tout le potentiel de vos matériaux.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques