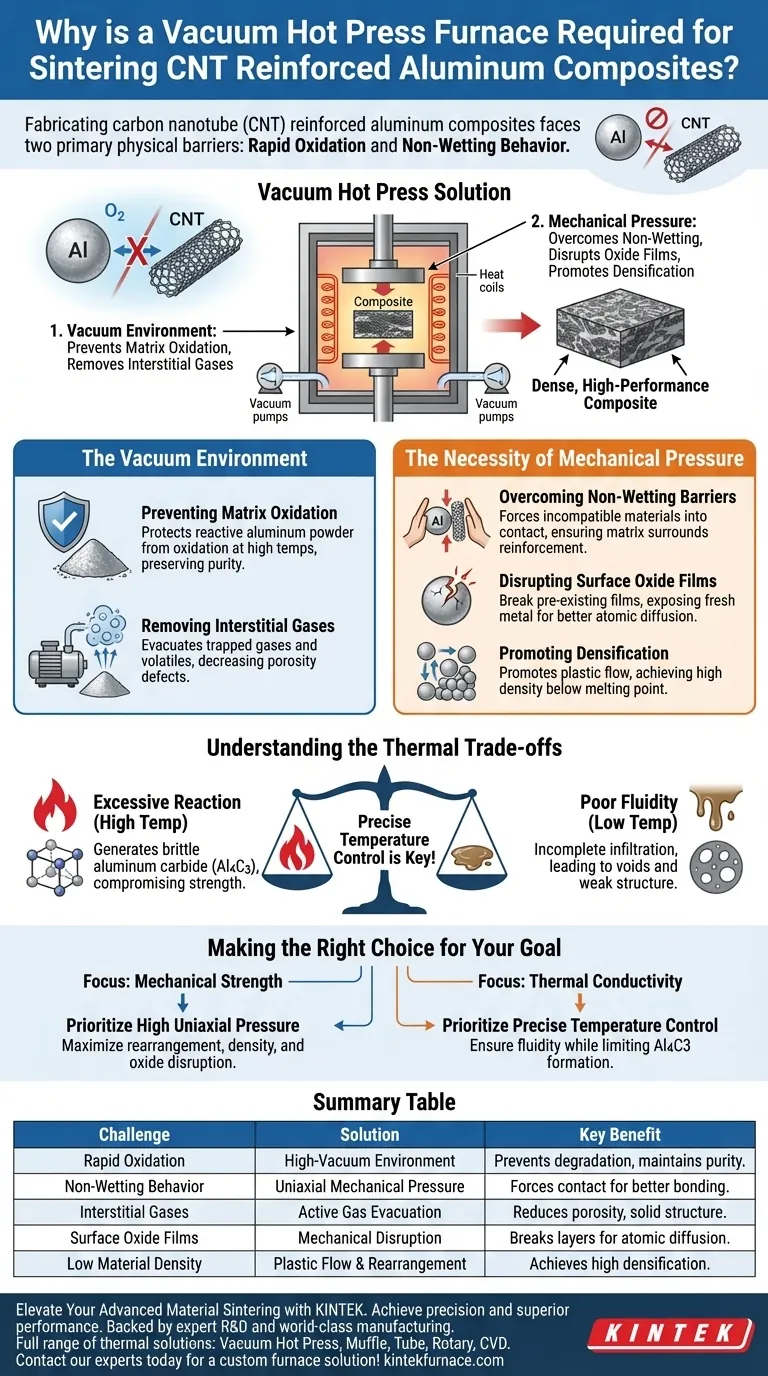

La fabrication de composites aluminium renforcés par des nanotubes de carbone (CNT) nécessite de surmonter deux barrières physiques spécifiques : l'oxydation rapide et le comportement de non-mouillage. Un four à presse à chaud sous vide résout ces problèmes simultanément en maintenant un environnement sans oxygène pour empêcher la dégradation de l'aluminium, tout en appliquant une pression uniaxiale pour forcer les matériaux à se rapprocher. Cette combinaison favorise le flux plastique et le réarrangement des particules, garantissant un composite dense et performant.

Le four à presse à chaud sous vide est essentiel car il résout l'incompatibilité inhérente entre l'aluminium et les nanotubes de carbone. En intégrant un environnement sous vide à une pression mécanique, il empêche l'oxydation de la matrice et surmonte de force les problèmes de non-mouillage pour obtenir une densité de matériau élevée et une forte liaison interfaciale.

Le rôle essentiel de l'environnement sous vide

Prévention de l'oxydation de la matrice

La fonction principale du vide est de protéger la matrice d'aluminium. La poudre d'aluminium est très réactive et susceptible à l'oxydation à haute température.

Sans vide, une couche d'oxyde se formerait immédiatement, dégradant les propriétés du matériau et entravant le processus de frittage. L'environnement sous vide élimine efficacement l'oxygène, préservant la pureté de l'aluminium.

Élimination des gaz interstitiels

Au-delà de la prévention de l'oxydation, le vide évacue activement les gaz piégés dans les espaces interstitiels entre les particules de poudre.

Il élimine également les substances volatiles libérées pendant le processus de chauffage. Cette réduction de l'emprisonnement de gaz diminue considérablement les défauts de porosité dans le corps fritté final, conduisant à une structure plus solide.

La nécessité de la pression mécanique

Surmonter les barrières de non-mouillage

L'un des défis les plus difficiles dans ce composite est que l'aluminium et les nanotubes de carbone n'adhèrent pas bien naturellement l'un à l'autre ; ils présentent un comportement de non-mouillage.

Une pression mécanique uniaxiale est nécessaire pour forcer physiquement la poudre d'aluminium et les nanotubes à entrer en contact. Cette pression surmonte la résistance causée par le non-mouillage, assurant que la matrice entoure efficacement le renforcement.

Rupture des films d'oxyde de surface

Même sous vide, des films d'oxyde préexistants peuvent être présents sur les surfaces des particules. La pression mécanique aide à rompre de force ces films.

La rupture de ces couches expose des surfaces métalliques fraîches, ce qui améliore la diffusion atomique et renforce la liaison entre la matrice d'aluminium et les nanotubes.

Promotion de la densification

L'application de pression favorise le flux plastique et le réarrangement des particules de poudre.

Ce mécanisme permet au matériau d'atteindre une densité élevée même à des températures inférieures au point de fusion de l'aluminium, créant un composite compact et robuste.

Comprendre les compromis thermiques

Le risque de réaction excessive

Bien que la température élevée soit nécessaire pour le frittage, elle introduit un compromis critique connu sous le nom de réactivité chimique interfaciale.

Si la température est incontrôlée ou trop élevée, des réactions graves peuvent se produire entre l'aluminium et les nanotubes de carbone. Cela génère une quantité excessive de carbure d'aluminium ($Al_4C_3$), un composé fragile qui compromet la conductivité thermique et la résistance mécanique du matériau.

Équilibrer fluidité et infiltration

Inversement, si la température est trop basse, la matrice d'aluminium présentera une faible fluidité.

Cela entraîne une infiltration incomplète des nanotubes, entraînant des vides et une faible intégrité structurelle. Un contrôle précis de la température est donc nécessaire pour équilibrer un flux suffisant par rapport au risque de réactions chimiques nocives.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos composites aluminium renforcés par des nanotubes de carbone, adaptez vos paramètres de processus à vos objectifs de performance spécifiques :

- Si votre objectif principal est la résistance mécanique : Privilégiez une pression uniaxiale élevée pour maximiser le réarrangement des particules et la densité, en assurant la rupture des films d'oxyde pour une meilleure liaison.

- Si votre objectif principal est la conductivité thermique : Privilégiez un contrôle précis de la température pour assurer la fluidité de la matrice tout en limitant strictement la formation de carbure d'aluminium fragile ($Al_4C_3$) à l'interface.

Le succès repose sur l'utilisation du four non seulement pour chauffer, mais aussi pour intégrer de force des matériaux incompatibles dans un environnement vierge.

Tableau récapitulatif :

| Défi dans le frittage CNT-Al | Solution de presse à chaud sous vide | Avantage clé |

|---|---|---|

| Oxydation rapide | Environnement sous vide poussé | Prévient la dégradation de l'aluminium et maintient la pureté. |

| Comportement de non-mouillage | Pression mécanique uniaxiale | Force le contact entre Al et CNT pour une meilleure liaison. |

| Gaz interstitiels | Évacuation active des gaz | Réduit les défauts de porosité et assure une structure solide. |

| Films d'oxyde de surface | Rupture mécanique | Rompt les couches d'oxyde pour améliorer la diffusion atomique. |

| Faible densité de matériau | Flux plastique et réarrangement | Atteint une densification élevée en dessous des points de fusion. |

Élevez votre frittage de matériaux avancés avec KINTEK

Atteignez précision et performance supérieure dans la fabrication de vos composites. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de solutions thermiques, notamment des fours à presse à chaud sous vide, des fours à moufle, à tube, rotatifs et des systèmes CVD.

Que vous affiniez des renforts en nanotubes de carbone ou développiez des alliages de nouvelle génération, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production. Ne laissez pas l'oxydation ou la mauvaise liaison compromettre vos résultats — collaborez avec KINTEK pour des résultats de matériaux fiables et à haute densité.

Contactez nos experts dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment le mécanisme de pressage à chaud améliore-t-il la densité de TiB2-TiN ? Obtenir une dureté supérieure dans les matériaux d'outillage

- Quelles sont les principales applications de la technologie de la presse à vide ? Réalisez un collage et un façonnage de matériaux supérieurs

- Pourquoi le graphite à haute résistance est-il sélectionné pour le pressage à chaud sous vide des alliages thermoélectriques ? Expert en haute température

- Quel est le principe clé d'un four de frittage par pressage à chaud ? Obtenez une densification supérieure pour les matériaux haute performance

- Quel rôle essentiel joue un four de pressage à chaud sous vide dans la production de composites nanostructurés Fe-Cu-Ni-Sn-VN ?

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux

- Quelles sont les classifications basées sur la température des fours de frittage par pressage à chaud sous vide ? Choisissez le four adapté à vos matériaux

- Comment le vide et l'argon affectent-ils les composites Ag-Ti2SnC ? Optimisation du frittage avec des fours industriels de pressage à chaud