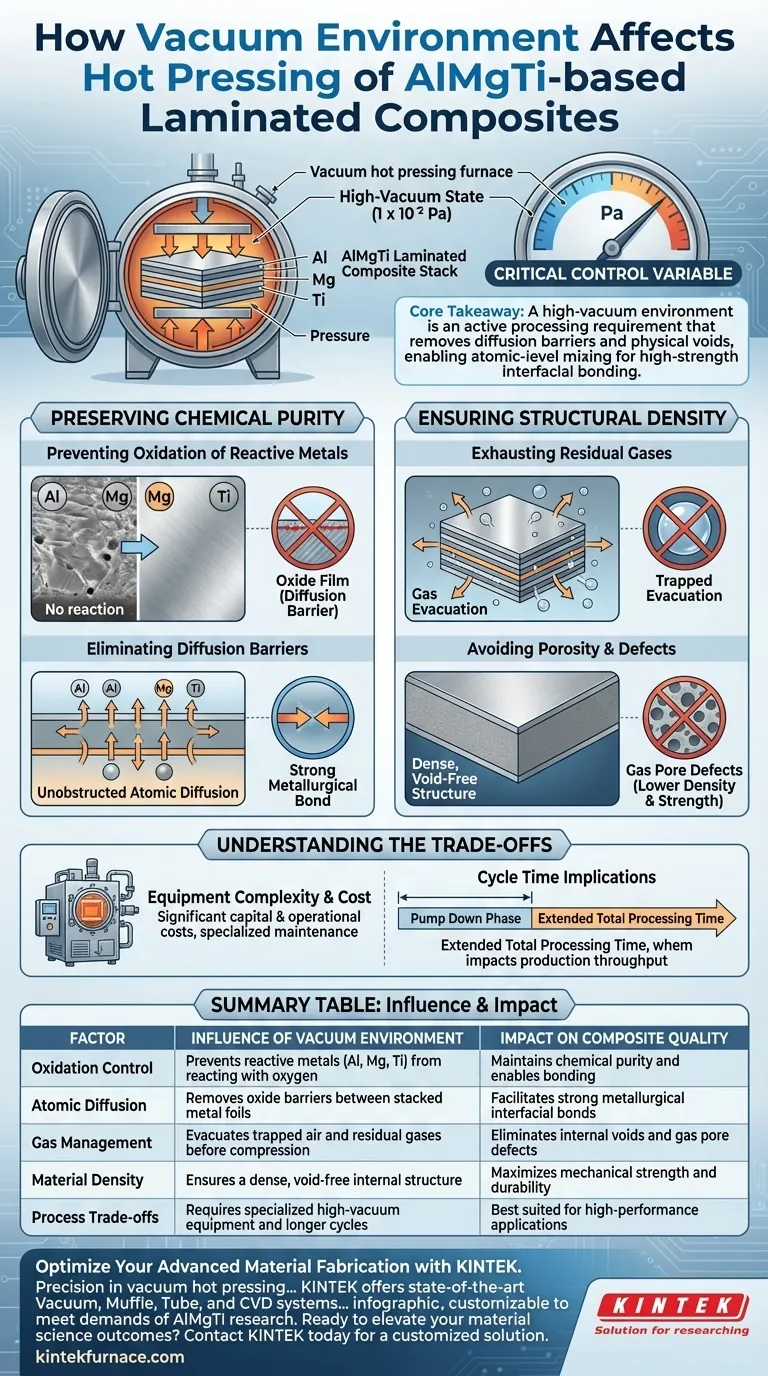

L'environnement sous vide agit comme la variable de contrôle critique qui détermine le succès structurel des composites laminés à base d'AlMgTi. En établissant un état de vide poussé (typiquement autour de $1 \times 10^{-2}$ Pa), le processus empêche l'oxydation catastrophique des feuilles métalliques hautement réactives tout en évacuant simultanément les gaz piégés qui compromettraient autrement la densité du matériau.

Point clé à retenir Un environnement sous vide poussé n'est pas simplement une question de propreté ; c'est une exigence de traitement active qui élimine les barrières de diffusion et les vides physiques. En empêchant la formation de films d'oxyde et en évacuant les gaz résiduels, les conditions de vide permettent le mélange au niveau atomique requis pour un collage interfaciale de haute résistance.

Préservation de la pureté chimique

Prévention de l'oxydation des métaux réactifs

L'aluminium, le magnésium et le titane sont des métaux hautement réactifs, particulièrement lorsqu'ils sont exposés aux températures élevées requises pour le pressage à chaud.

Sans vide, ces métaux réagiraient instantanément avec l'oxygène atmosphérique. L'environnement sous vide isole efficacement les matières premières, empêchant la dégradation chimique des feuilles métalliques avant que le collage ne puisse se produire.

Élimination des barrières de diffusion

La formation de films d'oxyde sur les surfaces métalliques agit comme un mur, bloquant le mouvement des atomes.

En maintenant une surface propre et exempte d'oxydes, le vide assure des canaux de diffusion élémentaire non obstrués. Cela permet aux atomes de migrer librement entre les couches, une condition nécessaire pour créer une liaison métallurgique solide entre les interfaces d'aluminium, de magnésium et de titane.

Assurer la densité structurelle

Évacuation des gaz résiduels

Lorsque des feuilles métalliques sont empilées avant le pressage, des poches d'air et des gaz résiduels sont inévitablement piégées entre les couches.

L'environnement sous vide évacue ces gaz avant que l'empilement ne soit compressé. C'est une étape critique que la pression mécanique seule ne peut résoudre ; sans vide, la pression piégerait simplement ces gaz à l'intérieur du composite.

Éviter la porosité et les défauts

Les gaz piégés qui restent pendant la phase de chauffage entraînent des défauts de porosité gazeuse ou des vides dans le composite final.

Ces vides réduisent considérablement la densité et la résistance mécanique du matériau. Un environnement sous vide est la seule méthode fiable pour assurer une structure interne dense et sans vide capable de supporter les contraintes.

Comprendre les compromis

Complexité et coût de l'équipement

Bien que le pressage à chaud sous vide offre des propriétés matérielles supérieures, il entraîne des coûts d'investissement et d'exploitation importants.

Les fours à vide poussé sont complexes à entretenir et à utiliser par rapport aux fours à atmosphère standard. Cela nécessite une formation spécialisée et des programmes de maintenance rigoureux pour garantir le bon fonctionnement des joints et des pompes.

Implications sur le temps de cycle

L'atteinte de niveaux de vide élevés (par exemple, $1 \times 10^{-2}$ Pa) prolonge le temps de traitement total.

Le système doit être mis sous vide efficacement avant le début du chauffage pour éviter l'oxydation pendant la montée en température. Cela a un impact sur le débit de production, rendant le processus plus adapté aux applications de haute performance plutôt qu'à la fabrication de produits de base à grand volume.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos composites AlMgTi, alignez vos contrôles de processus sur vos exigences de performance spécifiques :

- Si votre objectif principal est la résistance de la liaison interfaciale : Assurez-vous que votre niveau de vide est suffisant pour empêcher toute oxydation, car même des couches d'oxyde microscopiques inhiberont sévèrement la diffusion atomique.

- Si votre objectif principal est la densité du matériau : Privilégiez la phase de "mise sous vide" avant d'appliquer de la chaleur ou de la pression pour évacuer complètement les gaz interlaminaires et prévenir la porosité.

En fin de compte, le vide n'est pas seulement un environnement ; c'est l'outil invisible qui permet la physique du collage à l'état solide.

Tableau récapitulatif :

| Facteur | Influence de l'environnement sous vide | Impact sur la qualité du composite |

|---|---|---|

| Contrôle de l'oxydation | Empêche les métaux réactifs (Al, Mg, Ti) de réagir avec l'oxygène | Maintient la pureté chimique et permet le collage |

| Diffusion atomique | Élimine les barrières d'oxyde entre les feuilles métalliques empilées | Facilite des liaisons interfaciales métallurgiques solides |

| Gestion des gaz | Évacue l'air piégé et les gaz résiduels avant la compression | Élimine les vides internes et les défauts de porosité gazeuse |

| Densité du matériau | Assure une structure interne dense et sans vide | Maximise la résistance mécanique et la durabilité |

| Compromis du processus | Nécessite un équipement spécialisé sous vide poussé et des cycles plus longs | Plus adapté aux applications de haute performance |

Optimisez votre fabrication de matériaux avancés avec KINTEK

La précision dans le pressage à chaud sous vide fait la différence entre une liaison défaillante et un composite haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide, étuve, tube et CVD à la pointe de la technologie, entièrement personnalisables pour répondre aux exigences rigoureuses de la recherche et de la production à base d'AlMgTi. Que vous ayez besoin d'éliminer l'oxydation atmosphérique ou d'atteindre une densité maximale du matériau, nos fours de laboratoire à haute température vous offrent le contrôle dont vous avez besoin.

Prêt à améliorer vos résultats en science des matériaux ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quelle fonction une presse à chaud sous vide remplit-elle dans la densification des alliages Nb-22.5Cr-5Si ? Obtenir une densité et une pureté complètes pour les alliages réfractaires

- Quel environnement un four de pressage à chaud sous vide offre-t-il aux revêtements ? Obtenez une résistance de liaison et une densité supérieures

- Pourquoi le contrôle précis de la température dans un équipement de pressage à chaud sous vide est-il essentiel pour réguler les propriétés mécaniques des composites d'alliages amorphes à base de Fe ? Maîtriser l'équilibre métallurgique pour des matériaux

- Quels sont les avantages techniques du pressage à chaud rapide pour Sn-Ag-Bi-Se-Te/MWCNT ? Atteindre une densité de 98 %+ en 15 minutes

- Pourquoi la haute précision du contrôle de la température est-elle essentielle dans un four de frittage par pressage à chaud sous vide ? Assurer la densité du matériau

- Quels sont les principaux avantages des fours à pressage chaud sous vide par rapport aux fours conventionnels ? Obtenir une pureté et un contrôle supérieurs

- Comment le feutre de graphite fonctionne-t-il comme matériau isolant dans les équipements FAST ? Améliorez l'efficacité et l'uniformité thermique

- Quels sont les principaux avantages du frittage par pressage à chaud sous vide poussé pour les céramiques Al2O3/TiC ? Atteindre une densité proche de la théorie