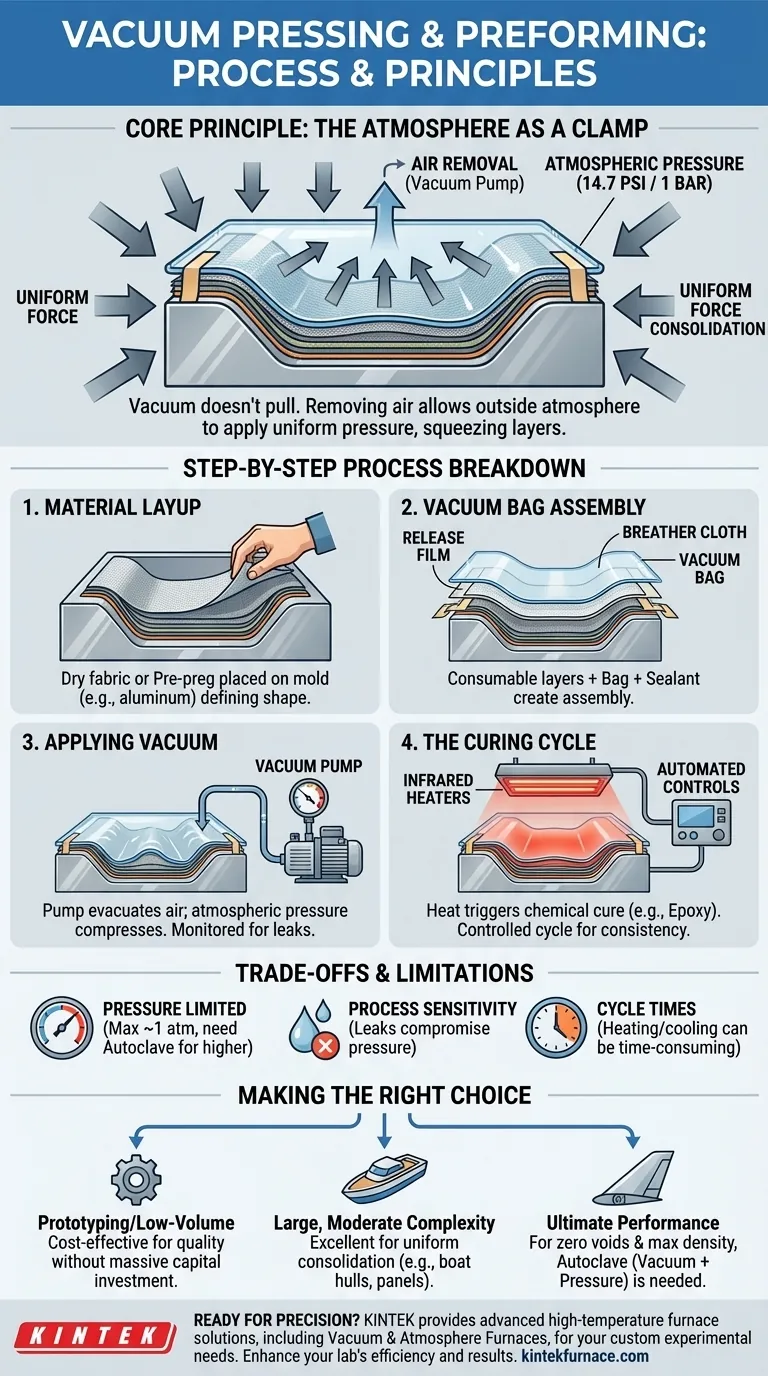

À la base, le pressage et le préformage sous vide sont des processus qui utilisent la pression atmosphérique comme une pince pour façonner et consolider des couches de tissu ou de fibres, souvent imprégnées de résine. Les systèmes modernes y parviennent grâce à une combinaison d'un outil de formage (moule), d'un sac sous vide et d'un système de chauffage précisément contrôlé, tel que des chauffages infrarouges, tous gérés par des contrôles automatisés pour une cohérence accrue.

L'idée essentielle est que le "vide" ne tire pas le matériau pour le mettre en forme. Au lieu de cela, l'élimination de l'air à l'intérieur d'un sac scellé permet au poids immense de l'atmosphère extérieure — environ 14,7 livres par pouce carré — d'appliquer une pression uniforme et constante sur toute la pièce, serrant les couches les unes contre les autres et les forçant contre le moule.

Le principe fondamental : Utiliser l'atmosphère comme une pince

Ce que le vide fait réellement

Le terme "formage sous vide" peut être trompeur. Le processus n'implique pas que le vide lui-même exerce une force de traction sur le matériau.

Au lieu de cela, une pompe retire l'air de l'intérieur d'un sac souple scellé qui recouvre le matériau et son moule. Cela crée un différentiel de pression entre l'intérieur du sac (pression quasi nulle) et l'environnement extérieur (pression atmosphérique standard).

La puissance de la pression atmosphérique

Cette différence de pression permet à l'atmosphère environnante d'exercer une pression uniforme sur le sac sous vide. Cette force constante et uniforme consolide les couches de tissu, élimine l'air piégé et l'excès de résine, et assure que le matériau épouse parfaitement les contours de l'outil de formage.

Un aperçu étape par étape du processus

L'application pratique du pressage sous vide suit une séquence précise d'étapes pour garantir une pièce composite de haute qualité et sans vide.

Étape 1 : Disposition des matériaux

Tout d'abord, des couches de tissu sec ou de fibres pré-imprégnées (pré-imprégné) sont soigneusement placées sur la surface d'un outil de formage, ou moule. Le moule définit la forme finale de la pièce et est souvent fabriqué à partir de matériaux comme l'aluminium ou des composites d'outillage spécialisés qui peuvent supporter la chaleur du cycle de durcissement.

Étape 2 : L'assemblage du sac sous vide

Une série de matériaux consommables sont placés sur la pièce disposée. Cela comprend un film antiadhésif pour éviter le collage, un tissu respirant pour créer un chemin clair pour l'évacuation de l'air, et enfin, le sac sous vide lui-même. Le sac est scellé aux bords de l'outil à l'aide de ruban d'étanchéité spécialisé.

Étape 3 : Application du vide

Une pompe à vide est connectée au sac scellé via un port. Lorsque la pompe évacue l'air, la pression atmosphérique extérieure commence à comprimer l'assemblage. Les systèmes de surveillance suivent le niveau de vide pour assurer une bonne étanchéité et une pression adéquate avant de passer à l'étape suivante.

Étape 4 : Le cycle de durcissement

Pour les matériaux thermodurcissables comme la résine époxy, de la chaleur est nécessaire pour déclencher une réaction chimique qui solidifie (durcit) la pièce. Le chauffage infrarouge est une méthode courante dans les presses sous vide sophistiquées car il fournit une énergie rapide, sans contact et hautement contrôlable pour chauffer la pièce à sa température cible.

Les processus de production automatisés gèrent l'ensemble de ce cycle, contrôlant le taux de chauffage, la durée du durcissement et le niveau de vide pour garantir un résultat reproductible et de haute qualité.

Comprendre les compromis et les limites

Bien qu'il soit puissant, le pressage sous vide n'est pas la solution pour toutes les applications composites. Comprendre ses limites est essentiel pour faire le bon choix de fabrication.

Limitations de pression

La pression maximale pouvant être atteinte est limitée à une atmosphère (~14,7 psi ou 1 bar). Pour les composants aérospatiaux de haute performance nécessitant une densité maximale et un minimum de vides, des systèmes à pression plus élevée comme un autoclave sont nécessaires.

Sensibilité du processus

Le succès du processus dépend fortement de la qualité de l'étanchéité du sac sous vide. Même une fuite microscopique peut compromettre la pression et ruiner la pièce, nécessitant des techniciens qualifiés et une préparation minutieuse.

Temps de cycle

Bien que plus rapides que certaines méthodes rudimentaires, les cycles de chauffage et de refroidissement nécessaires au durcissement peuvent encore prendre du temps, ce qui peut constituer un goulot d'étranglement dans la production en grand volume par rapport à des processus comme le moulage par compression.

Faire le bon choix pour votre application

Le choix du bon processus dépend entièrement des objectifs de votre projet en termes de performance, de volume et de coût.

- Si votre objectif principal est le prototypage ou la production en faible volume : Le pressage sous vide est un excellent choix rentable pour créer des pièces de haute qualité sans l'investissement en capital massif d'un autoclave.

- Si votre objectif principal est de créer de grandes pièces structurellement saines avec une complexité modérée : Ce processus excelle dans la production d'éléments tels que les coques de bateaux, les panneaux de carrosserie automobile et les éléments architecturaux où une consolidation uniforme est essentielle.

- Si votre objectif principal est la performance ultime sans vides (par exemple, les structures aérospatiales critiques) : Vous devrez probablement utiliser un autoclave, qui combine le vide avec une pression externe élevée pour obtenir une consolidation supérieure des matériaux.

En fin de compte, le pressage sous vide est une technologie polyvalente et accessible qui comble l'écart entre le drapage manuel de base et le durcissement en autoclave haut de gamme.

Tableau récapitulatif :

| Étape du processus | Composants clés | Objectif |

|---|---|---|

| Disposition des matériaux | Tissu, Pré-imprégné, Moule | Définir la forme de la pièce et le placement des couches |

| Assemblage du sac sous vide | Sac, Film antiadhésif, Tissu respirant | Sceller et permettre l'évacuation de l'air |

| Application du vide | Pompe à vide, Systèmes de surveillance | Créer un différentiel de pression pour la consolidation |

| Cycle de durcissement | Chauffages infrarouges, Contrôles automatisés | Chauffer et durcir les matériaux thermodurcissables |

Prêt à améliorer votre fabrication composite avec précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour des processus tels que le pressage sous vide. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?