Le frittage réactif des alliages de ruthénium-titane (RuTi) repose sur un environnement de vide poussé principalement pour contrer l'extrême volatilité chimique du titane à des températures élevées. Sans ce vide, le composant titane s'oxyderait rapidement et réagirait avec les gaz atmosphériques, détruisant l'intégrité de l'alliage, tandis que les gaz interstitiels piégés empêcheraient physiquement les particules de poudre de fusionner en un matériau dense et solide.

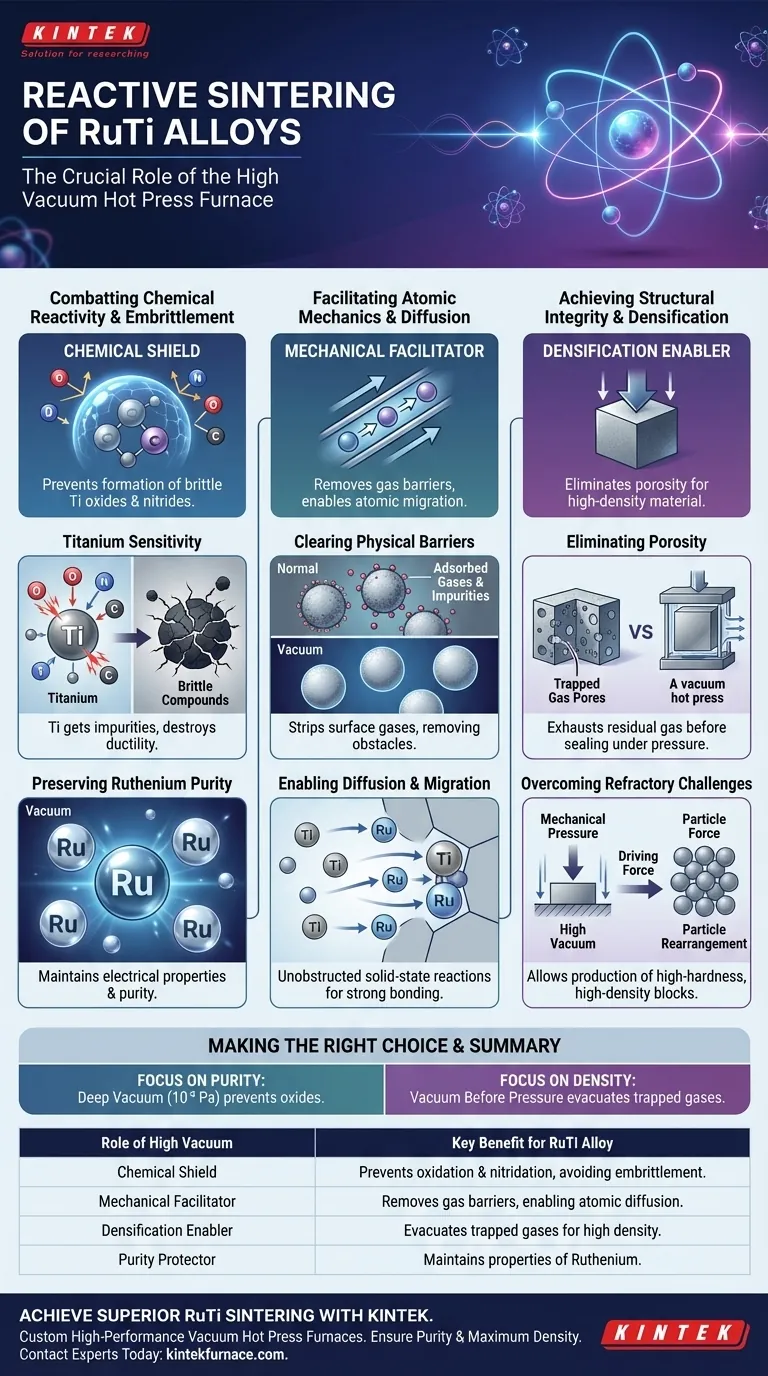

Idée clé Le succès du frittage du RuTi ne consiste pas seulement à appliquer de la chaleur ; il s'agit de créer un environnement vierge où la migration atomique peut se produire sans interférence. Le vide poussé remplit un double objectif : il agit comme un bouclier chimique contre la fragilisation causée par les impuretés et comme un facilitateur mécanique qui élimine les barrières gazeuses pour assurer une liaison de grains à haute densité.

Lutte contre la réactivité chimique

La sensibilité du titane

Le titane (Ti) est le principal moteur de la nécessité d'un vide poussé (par exemple, de $10^{-3}$ Pa à $5 \times 10^{-2}$ Pa). Le Ti est un élément extrêmement actif qui agit comme un "piégeur" d'impuretés à haute température.

Sans vide, le Ti réagit agressivement avec l'oxygène, l'azote et le carbone présents dans l'air. Cette réaction forme des composés fragiles — tels que des oxydes et des nitrures — plutôt que les composés intermétalliques RuTi souhaités.

Préservation de la pureté du ruthénium

Bien que le titane soit le composant le plus sensible, le vide protège également le ruthénium métallique (Ru). Empêcher l'oxydation du Ru est essentiel pour maintenir les propriétés électriques et la pureté chimique de l'alliage final.

Prévention de la fragilisation

L'intrusion d'éléments interstitiels comme l'oxygène et l'azote détruit la ductilité de l'alliage. En isolant les matières premières de ces gaz atmosphériques, le four sous vide minimise la contamination. Cela garantit que le matériau final conserve les propriétés mécaniques nécessaires, en évitant la formation d'inclusions fragiles qui conduisent à une défaillance structurelle.

Facilitation de la mécanique atomique

Élimination des barrières physiques

Avant le début du frittage, les particules de poudre présentent souvent des couches de gaz adsorbés et d'impuretés volatiles à leur surface. Ces couches agissent comme des barrières physiques entre les particules de Ru et de Ti.

L'environnement de vide poussé élimine efficacement ces gaz adsorbés. En "nettoyant" la surface des poudres, le vide supprime les obstacles qui bloqueraient autrement le contact atomique.

Permettre la diffusion et la migration

Le frittage repose sur le déplacement des atomes à travers les limites des particules pour se lier (diffusion atomique). Une fois les obstacles gazeux éliminés, la barrière à cette migration est abaissée.

Cela permet des réactions en phase solide sans entrave entre le ruthénium et le titane. Le résultat est la génération pure de phases RuTi et une liaison solide et intégrale aux limites des grains.

Obtention de l'intégrité structurelle

Élimination de la porosité

Un défi majeur dans le frittage est la "densification" — transformer la poudre lâche en un bloc solide. Si du gaz reste piégé entre les particules pendant le chauffage, cela crée des pores fermés, résultant en un matériau spongieux et de faible densité.

Le pressage à chaud sous vide évacue ce gaz résiduel avant que le matériau ne se scelle. Cela permet à la pression mécanique externe de compacter entièrement le matériau, augmentant la densité finale du bloc d'alliage.

Surmonter les défis réfractaires

Les alliages RuTi sont réfractaires (résistants à la chaleur) et difficiles à densifier par des méthodes conventionnelles. La combinaison d'un vide poussé et d'une pression mécanique crée la force motrice nécessaire pour surmonter la tension superficielle.

Cela favorise le réarrangement des particules et la déformation plastique, permettant la production de blocs à haute dureté et haute densité qui seraient impossibles à créer dans un four atmosphérique.

Comprendre les contraintes

Complexité et coût du processus

Bien qu'un vide poussé soit nécessaire pour la qualité, il entraîne des frais d'exploitation importants. Atteindre et maintenir des niveaux de vide comme $10^{-3}$ Pa nécessite des systèmes de pompage sophistiqués et une intégrité d'étanchéité impeccable, ce qui augmente le coût de production par rapport aux méthodes de frittage non réactives.

Le risque de volatilisation

Il existe un équilibre délicat dans le frittage sous vide. Bien que l'objectif soit d'éliminer les impuretés, un vide excessivement élevé combiné à une chaleur extrême peut théoriquement risquer de volatiliser certains composants de l'alliage s'il n'est pas précisément contrôlé. Cependant, pour le RuTi, la priorité reste l'élimination agressive de l'oxygène pour éviter une défaillance totale du lot.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de frittage, alignez vos paramètres opérationnels sur vos objectifs de qualité spécifiques :

- Si votre objectif principal est la pureté chimique : Priorisez le maintien d'un vide profond (gamme $10^{-3}$ Pa) tout au long de la montée en température pour empêcher strictement la formation d'oxydes et de nitrures de titane fragiles.

- Si votre objectif principal est la densité mécanique : Assurez-vous que le vide est pleinement établi avant d'appliquer la pression mécanique maximale pour garantir que tous les gaz interstitiels sont évacués, empêchant ainsi la porosité piégée.

Résumé : Le vide poussé dans un four de pressage à chaud n'est pas une simple précaution ; c'est le catalyseur fondamental qui permet au titane réactif de se lier au ruthénium plutôt que de réagir avec l'atmosphère.

Tableau récapitulatif :

| Rôle du vide poussé | Bénéfice clé pour l'alliage RuTi |

|---|---|

| Bouclier chimique | Prévient l'oxydation et la nitruration du titane, évitant la fragilisation. |

| Facilitateur mécanique | Élimine les barrières gazeuses, permettant la diffusion atomique et une liaison de grains solide. |

| Catalyseur de densification | Évacue les gaz piégés pour éliminer la porosité sous pression afin d'obtenir une haute densité. |

| Protecteur de pureté | Maintient les propriétés chimiques et électriques du ruthénium. |

Obtenez un frittage supérieur d'alliages RuTi avec KINTEK

Vous rencontrez des problèmes d'oxydation, de porosité ou de résultats incohérents dans votre synthèse de matériaux à haute température ? L'environnement précis de vide poussé est la clé du succès.

Fort de sa R&D et de sa fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, y compris des fours de pressage à chaud sous vide haute performance. Nos fours de laboratoire à haute température sont tous personnalisables pour des besoins uniques tels que le frittage réactif d'alliages sensibles.

Laissez-nous vous aider à garantir la pureté chimique et à obtenir une densité maximale dans vos matériaux.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel rôle jouent les plaques chauffantes de haute puissance dans les fours de séchage sous vide par contact ? Débloquez la diffusion thermique rapide