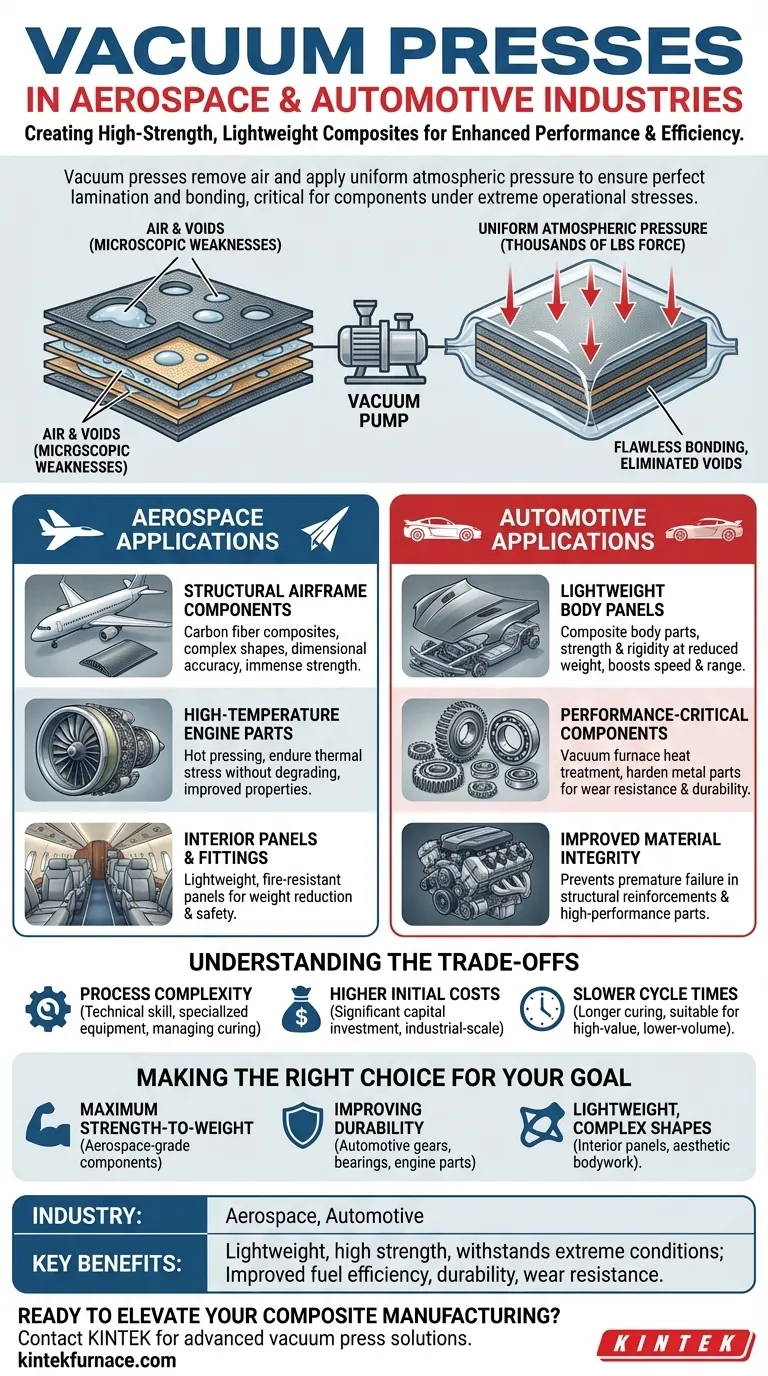

En bref, les presses à vide sont utilisées dans les industries aérospatiale et automobile pour fabriquer des pièces composites légères et très résistantes. En éliminant l'air et en appliquant une pression atmosphérique uniforme, ces presses assurent un laminage et un collage parfaits des matériaux, ce qui est essentiel pour créer des composants qui améliorent les performances, la sécurité et l'efficacité énergétique.

La fonction principale d'une presse à vide n'est pas seulement de façonner une pièce, mais de garantir son intégrité matérielle. Dans les industries à forts enjeux comme l'aérospatiale et l'automobile, ce processus élimine les faiblesses microscopiques, garantissant que les composants peuvent supporter des contraintes opérationnelles extrêmes sans défaillance.

Le principe de base : Pourquoi le vide est essentiel

L'utilisation du vide est fondamentale pour créer des matériaux composites impeccables. Le processus résout des défis qui sont tout simplement insurmontables avec les méthodes de serrage ou de pressage conventionnelles seules.

Élimination de l'air et des vides

Tout air ou gaz volatile piégé entre les couches de matériau composite crée un vide. Ces vides sont des points faibles microscopiques qui peuvent compromettre l'intégrité structurelle de l'ensemble du composant sous contrainte, entraînant un délaminage ou une fracture.

Une pompe à vide élimine tout l'air de l'intérieur du laminé avant et pendant le processus de polymérisation, garantissant que la résine s'écoule complètement et lie chaque fibre sans imperfections.

Assurer une pression uniforme

Une fois le vide atteint à l'intérieur du sac scellé, la pression atmosphérique externe exerce une force parfaitement uniforme sur toute la surface de la pièce. Cette pression constante équivaut à des milliers de livres de force de serrage, assurant un contact intime entre toutes les couches.

Cette méthode est bien supérieure au serrage mécanique, qui peut créer des points de pression inégaux et conduire à un produit final plus faible et moins fiable.

Applications dans l'aérospatiale : Repousser les limites de la performance

Dans l'aérospatiale, chaque gramme compte, et la défaillance structurelle n'est pas une option. Le pressage sous vide est indispensable pour la fabrication de composants qui répondent à ces exigences extrêmes.

Composants structurels de la cellule

Les pièces structurelles clés comme les ailes, les sections de fuselage et les surfaces de contrôle sont souvent fabriquées à partir de composites en fibre de carbone. Le pressage à chaud sous vide crée ces formes grandes et complexes avec la précision dimensionnelle requise et l'immense résistance nécessaire pour supporter les forces de vol.

Pièces de moteur à haute température

Des techniques spécialisées de pressage à chaud permettent la création de pièces composites capables de fonctionner dans les environnements de très haute température des moteurs à réaction. Ce processus améliore les propriétés mécaniques du matériau, lui permettant de supporter les contraintes thermiques sans se dégrader.

Panneaux intérieurs et aménagements

Au-delà des structures primaires, les presses à vide sont utilisées pour les composants intérieurs comme les parois de cabine, les compartiments supérieurs et les cuisines. Cela permet la création de panneaux solides, légers et résistants au feu qui contribuent à la réduction globale du poids et à la sécurité.

Applications dans l'automobile : Favoriser l'efficacité et la sécurité

L'industrie automobile utilise le traitement sous vide pour produire des pièces légères qui améliorent l'économie de carburant et les performances, ainsi que pour renforcer la durabilité des composants mécaniques critiques.

Panneaux de carrosserie légers

Les véhicules haute performance et les voitures électriques comptent sur l'allègement pour augmenter la vitesse et l'autonomie. Les panneaux de carrosserie, capots et composants de châssis composites formés sous vide offrent la résistance et la rigidité nécessaires à une fraction du poids de l'acier ou de l'aluminium.

Composants critiques pour la performance

Les principes de la technologie du vide s'étendent au traitement thermique. Les fours sous vide sont utilisés pour durcir les pièces métalliques comme les engrenages, les roulements et les composants de moteur. Ce processus améliore la résistance à l'usure et la durabilité, garantissant que ces pièces peuvent supporter un fonctionnement à grande vitesse et des charges lourdes plus longtemps.

Intégrité améliorée des matériaux

Pour les composants soumis à des vibrations et des contraintes constantes, le pressage sous vide garantit une intégrité matérielle impeccable. Cela prévient les défaillances prématurées dans tout, des renforts structurels aux pièces de transmission haute performance.

Comprendre les compromis

Bien que le pressage sous vide soit une technologie puissante, il n'est pas sans ses complexités. Comprendre ses limites est essentiel à sa mise en œuvre réussie.

Complexité du processus

L'obtention d'une étanchéité parfaite sous vide et la gestion du processus de polymérisation nécessitent des compétences techniques importantes et un équipement spécialisé. La liste du matériel nécessaire comprend souvent des pompes spécifiques comme les pompes à palettes rotatives, à diffusion ou Roots, chacune adaptée à différentes applications.

Coûts initiaux plus élevés

L'équipement requis pour le pressage sous vide à l'échelle industrielle, en particulier les presses à chaud pour l'aérospatiale, représente un investissement en capital important par rapport aux outils de fabrication métallique traditionnels.

Temps de cycle plus lents

La polymérisation d'une pièce composite sous vide peut prendre plusieurs heures, ce qui est considérablement plus long que l'estampage d'une pièce métallique. Cela la rend mieux adaptée à la production de grande valeur et à faible volume plutôt qu'à la fabrication automobile de masse.

Faire le bon choix pour votre objectif

La technique spécifique basée sur le vide que vous employez doit correspondre directement à votre objectif final.

- Si votre objectif principal est un rapport résistance/poids maximal pour les pièces critiques : Le pressage à chaud est le choix idéal pour créer des composants de qualité aérospatiale qui doivent fonctionner dans des conditions extrêmes.

- Si votre objectif principal est d'améliorer la durabilité des pièces mécaniques : Les traitements thermiques en four sous vide sont essentiels pour améliorer la dureté et la résistance à l'usure des engrenages, roulements et composants de moteur automobiles.

- Si votre objectif principal est de créer des formes légères et complexes pour un usage non structurel : Le moulage sous sac sous vide standard est une méthode polyvalente et efficace pour des pièces comme les panneaux intérieurs ou les éléments de carrosserie esthétiques.

En fin de compte, la technologie du vide permet aux ingénieurs de construire des composants plus solides, plus légers et plus fiables que jamais.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages |

|---|---|---|

| Aérospatiale | Composants structurels de cellule, pièces de moteur, panneaux intérieurs | Léger, haute résistance, résiste aux conditions extrêmes |

| Automobile | Panneaux de carrosserie légers, engrenages, roulements, composants moteur | Efficacité énergétique améliorée, durabilité, résistance à l'usure |

Prêt à élever votre fabrication composite ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de presses à vide. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent améliorer vos performances et votre efficacité !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les variations de taille disponibles pour les fours à pressage à chaud ? Choisissez la bonne taille pour les besoins de votre laboratoire ou de votre production

- Quel est le processus de pressage à chaud sous vide ? Obtenir des matériaux ultra-denses et de haute pureté

- Pourquoi l'équipement de pressage à chaud sous vide est-il considéré comme une pierre angulaire de la fabrication moderne ? Libérez une densité et une pureté de matériaux supérieures

- Qu'est-ce que le pressage à chaud sous vide (VHP) et à quels matériaux convient-il ? Débloquez des solutions pour les matériaux à haute densité

- Quelle est la fonction de l'application d'une pression axiale lors du frittage par presse à chaud ? Obtenir des composites métalliques de haute densité

- Quel rôle joue le revêtement de nitrure de bore hexagonal (h-BN) dans les moules SPS ? Protégez vos outils et votre pureté

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Obtenir des revêtements CoCrFeNi(Cu) de haute densité

- Comment un four de frittage sous vide à chaud bénéficie-t-il aux expériences de frittage ? Atteindre une densité et une pureté de matériaux supérieures