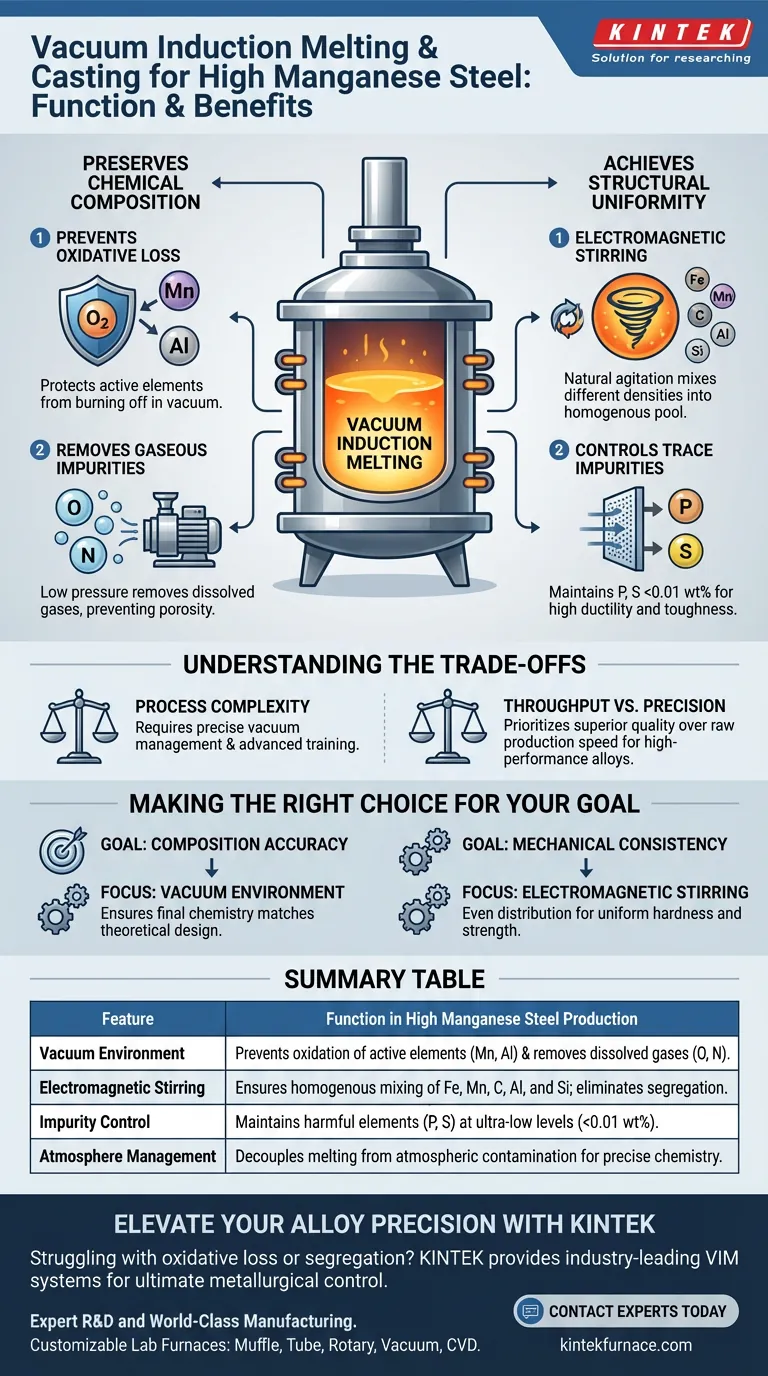

L'équipement de fusion et de coulée par induction sous vide a pour fonction principale de créer un environnement contrôlé qui protège les éléments d'alliage réactifs tout en assurant l'uniformité chimique du métal en fusion. En opérant sous vide, l'équipement empêche la perte par oxydation des éléments actifs tels que le manganèse et l'aluminium à haute température, tout en utilisant simultanément l'agitation électromagnétique pour mélanger le fer, le manganèse, le carbone, l'aluminium et le silicium en un bain homogène.

La valeur fondamentale de cet équipement réside dans sa capacité à dissocier le processus de fusion de la contamination atmosphérique. Il protège la formule chimique précise de l'alliage en empêchant l'oxydation et en agitant mécaniquement le bain pour assurer la cohérence structurelle de l'ensemble du lingot.

Préservation de la composition chimique

Prévention de la perte par oxydation

L'acier à haute teneur en manganèse repose sur des concentrations spécifiques d'éléments actifs, en particulier le manganèse et l'aluminium. Ces éléments sont très réactifs et sujets à la "combustion" (oxydation) lorsqu'ils sont exposés à l'air à des températures de fusion. L'environnement sous vide élimine l'oxygène de la chambre, garantissant que ces éléments critiques restent dans l'alliage au lieu de former du laitier.

Élimination des impuretés gazeuses

Au-delà de la prévention de l'oxydation, le vide affine activement l'acier en fusion. L'environnement à basse pression facilite l'élimination des gaz dissous, tels que l'oxygène et l'azote, du métal liquide. Cette purification est essentielle pour prévenir la porosité et la fragilité du produit coulé final.

Obtention de l'uniformité structurelle

Le rôle de l'agitation électromagnétique

Un avantage clé de la technologie à induction est la génération de forces d'agitation électromagnétique. Lorsque le courant d'induction chauffe le métal, il agite naturellement le bain en fusion. Cela garantit que les éléments de différentes densités — fer, manganèse, carbone, aluminium et silicium — sont mélangés de manière homogène plutôt que de se déposer en couches.

Contrôle des impuretés traces

La précision de cet équipement permet une gestion stricte des éléments traces nocifs. Il crée les conditions nécessaires pour maintenir les impuretés telles que le phosphore et le soufre à des niveaux extrêmement bas, généralement inférieurs à 0,01 % en poids. Cette faible teneur en impuretés est essentielle pour maximiser la ductilité et la ténacité de l'acier.

Comprendre les compromis

Complexité du processus

Bien que la fusion par induction sous vide donne une qualité supérieure, elle introduit une complexité opérationnelle significative. Les opérateurs doivent gérer précisément les pressions de vide et, dans certains cas, introduire des atmosphères inertes pour affiner le bain, ce qui nécessite une formation plus avancée que celle des fours à induction à air libre standard.

Débit vs. Précision

Cette méthode privilégie la qualité du matériau par rapport à la vitesse de production brute. Le temps nécessaire pour établir un vide et les limites des tailles de lots signifient que ce processus est mieux réservé aux alliages haute performance où la ségrégation chimique ou les inclusions causeraient une défaillance catastrophique.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de la fusion par induction sous vide dans votre ligne de production, considérez vos objectifs métallurgiques spécifiques :

- Si votre objectif principal est la précision de la composition : Fiez-vous à l'environnement sous vide pour prévenir la perte par évaporation des éléments volatils comme le manganèse et l'aluminium, garantissant que la chimie finale correspond à votre conception théorique.

- Si votre objectif principal est la cohérence mécanique : Tirez parti de l'effet d'agitation électromagnétique pour éliminer la ségrégation, garantissant que le fer, le carbone et le silicium sont répartis uniformément pour une dureté et une résistance uniformes.

En gérant efficacement l'oxydation et l'homogénéisation, cet équipement transforme les intrants bruts en une base de haute pureté et haute performance pour la fabrication avancée d'acier.

Tableau récapitulatif :

| Caractéristique | Fonction dans la production d'acier à haute teneur en manganèse |

|---|---|

| Environnement sous vide | Prévient l'oxydation des éléments actifs (Mn, Al) et élimine les gaz dissous (O, N). |

| Agitation électromagnétique | Assure un mélange homogène de Fe, Mn, C, Al et Si ; élimine la ségrégation. |

| Contrôle des impuretés | Maintient les éléments nocifs (P, S) à des niveaux ultra-bas (<0,01 % en poids). |

| Gestion de l'atmosphère | Dissocie le processus de fusion de la contamination atmosphérique pour une chimie précise. |

Élevez la précision de votre alliage avec KINTEK

Vous êtes aux prises avec une perte par oxydation ou une ségrégation chimique dans vos alliages haute performance ? KINTEK fournit des systèmes de fusion par induction sous vide (VIM) leaders de l'industrie, conçus pour offrir le contrôle ultime sur vos résultats métallurgiques.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de fours à haute température de laboratoire — y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos exigences de préparation uniques. Que vous affiniez de l'acier à haute teneur en manganèse ou que vous développiez des matériaux de nouvelle génération, notre équipement garantit la pureté chimique et l'uniformité structurelle que votre recherche exige.

Prêt à optimiser votre processus de fusion ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution personnalisée parfaite pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Qu'est-ce qui rend les fours VIM écoénergétiques par rapport aux méthodes de fusion traditionnelles ? Découvrez les avantages du chauffage direct et du vide

- Quelles sont les propriétés clés des alliages de titane et pourquoi sont-ils fondus dans des fours VIM ? Débloquez la production d'alliages haute performance

- Quelles industries utilisent couramment le moulage sous vide et pour quelles applications ? Découvrez des solutions polyvalentes pour le prototypage et les pièces haute performance

- Quelles conditions de processus clés un four de fusion par induction fournit-il pour les expériences sur fils fourrés ? Optimiser la simulation

- Comment les fours à induction à moyenne fréquence sont-ils utilisés dans le forgeage et le formage ? Obtenez un chauffage rapide et uniforme pour des pièces de qualité supérieure

- Quelles fonctionnalités de contrôle avancées le four de fusion à induction IGBT offre-t-il ? Contrôle intelligent et autorégulateur pour une efficacité maximale

- Quels sont les avantages expérimentaux de l'utilisation d'un four à induction sous vide pour la recherche sur la désulfuration de la fonte ?

- Pourquoi l'ajout précis d'éléments d'alliage dans les fours à induction est-il nécessaire pour les ADI de forte épaisseur ?