Fondamentalement, les alliages de titane sont prisés pour leur rapport résistance/poids exceptionnel et leur résistance remarquable à la corrosion. Ils sont fondus dans des fours de fusion par induction sous vide (VIM) non pas par préférence, mais par nécessité critique pour protéger le métal en fusion des gaz atmosphériques comme l'oxygène et l'azote, qui contamineraient autrement l'alliage et le rendraient inacceptablement cassant pour une utilisation haute performance.

La décision d'utiliser un four VIM pour le titane est dictée par la chimie fondamentale du métal. Le titane en fusion étant très réactif, l'environnement sous vide est le seul moyen d'éviter une contamination catastrophique et de préserver les propriétés uniques qui rendent l'alliage précieux en premier lieu.

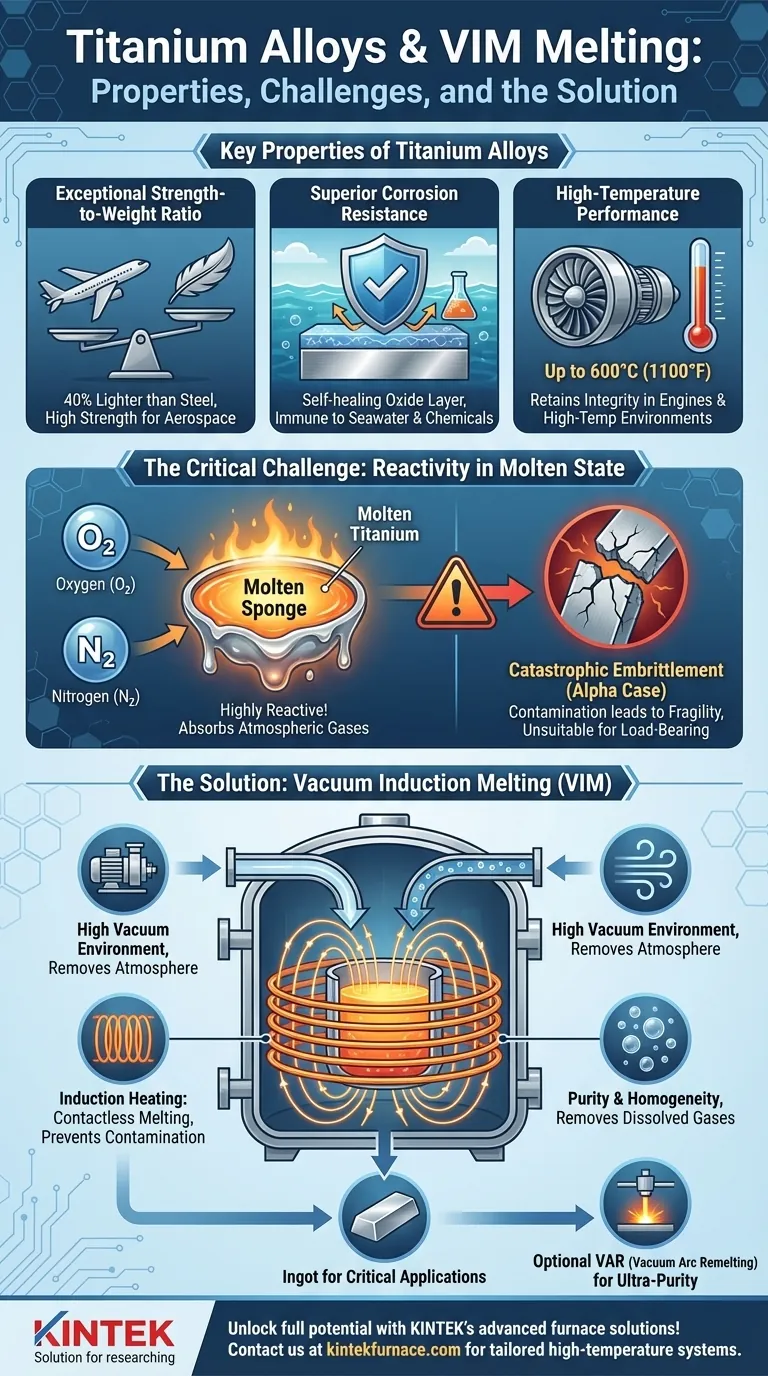

Les propriétés déterminantes des alliages de titane

Pour comprendre les contraintes de fabrication, nous devons d'abord apprécier les avantages du matériau. Les propriétés du titane en font un matériau d'élite pour les environnements exigeants où la performance et la fiabilité ne sont pas négociables.

Rapport résistance/poids exceptionnel

Les alliages de titane possèdent la résistance de nombreux aciers, mais à une densité nettement inférieure (environ 40 % plus légers). Cela les rend indispensables pour les applications aérospatiales, où la réduction du poids se traduit directement par une augmentation de la capacité de charge utile et de l'efficacité énergétique.

Résistance supérieure à la corrosion

Le titane forme naturellement une couche d'oxyde stable, auto-cicatrisante et hautement protectrice (TiO₂) à sa surface. Ce film passif le rend pratiquement immunisé contre la corrosion dans l'eau de mer, les produits chimiques industriels et le corps humain, ce qui explique son utilisation répandue dans les applications marines, de traitement chimique et les implants biomédicaux.

Performance à haute température

Contrairement aux alliages d'aluminium, qui perdent rapidement de leur résistance à des températures élevées, de nombreux alliages de titane conservent leur intégrité structurelle jusqu'à 600 °C (1100 °F). Cette propriété est cruciale pour les composants des moteurs d'avion et autres environnements à haute température.

Le défi critique : la réactivité du titane

Les propriétés mêmes qui rendent le titane souhaitable sont protégées par une fine couche d'oxyde. Cependant, lorsque le métal est fondu pour la coulée, cette protection disparaît, et sa réactivité sous-jacente devient le défi de fabrication le plus important.

Le problème à l'état fondu

À l'état liquide, le titane est extrêmement réactif. Il a une forte affinité pour les éléments principaux de notre atmosphère, agissant comme une « éponge » pour l'oxygène et l'azote.

L'effet de contamination

Lorsque l'oxygène et l'azote se dissolvent dans le titane en fusion, ils ne se mélangent pas simplement ; ils se logent dans le réseau cristallin du métal. Ces éléments sont connus sous le nom de contaminants interstitiels.

La conséquence : fragilisation catastrophique

Même de minuscules quantités de ces gaz dissous peuvent provoquer une condition connue sous le nom de « cas d'alpha », une couche fragile enrichie en oxygène. Cela réduit considérablement la ductilité et la ténacité à la rupture de l'alliage, le rendant fragile et totalement inadapté à toute application où il doit supporter une charge.

Pourquoi la fusion par induction sous vide (VIM) est la solution

Le processus VIM est spécifiquement conçu pour surmonter le défi de la réactivité du titane. Il crée un environnement étroitement contrôlé qui protège le métal pendant sa phase la plus vulnérable.

Création d'un environnement scellé

Un four VIM est une chambre scellée dont presque tout l'air est pompé, créant un vide poussé. En éliminant l'atmosphère, les principales sources de contamination par l'oxygène et l'azote sont éliminées avant même le début de la fusion.

Le rôle du chauffage par induction

Le processus utilise l'induction électromagnétique pour chauffer et faire fondre le titane. Un courant alternatif puissant est envoyé à travers une bobine, qui génère un champ magnétique induisant des courants de Foucault dans le métal lui-même, le faisant chauffer et fondre sans aucun contact physique avec une source de chaleur. Cela évite la contamination qui pourrait provenir des méthodes traditionnelles à combustion ou à arc.

Atteindre la pureté et l'homogénéité

Le vide extrait activement les gaz dissous du bain de fusion, purifiant davantage l'alliage. Simultanément, le champ électromagnétique crée une action d'agitation naturelle, garantissant que tous les éléments d'alliage sont répartis uniformément pour un produit final chimiquement uniforme (homogène).

Comprendre les compromis

Bien que le VIM soit la référence absolue pour la fusion des métaux réactifs, il n'est pas sans inconvénients majeurs.

Coût élevé

Les fours VIM sont complexes, nécessitent de grandes quantités d'énergie et sont coûteux à construire et à entretenir. Ce coût est la principale raison pour laquelle les composants en titane sont nettement plus chers que leurs homologues en acier ou en aluminium.

Complexité du processus

L'utilisation d'un four VIM nécessite un personnel hautement qualifié et des systèmes de contrôle précis pour gérer les niveaux de vide, la température et les vitesses de coulée. Le processus est bien moins indulgent que la fusion atmosphérique standard.

Souvent un processus en deux étapes

Pour les applications les plus critiques, telles que les pièces rotatives d'un moteur à réaction, le VIM n'est que la première étape. Le lingot produit par VIM est ensuite utilisé comme électrode consommable et refondu dans un second processus, appelé refusion par arc sous vide (VAR), pour obtenir une pureté encore plus grande et une structure de grain plus affinée.

Faire le bon choix pour votre objectif

Le choix de la technologie de fusion est entièrement dicté par la chimie du matériau et les exigences de l'application.

- Si votre objectif principal est des composants non critiques et sensibles aux coûts : La fusion atmosphérique standard convient parfaitement aux matériaux moins réactifs comme la plupart des aciers au carbone, des fontes et de nombreux alliages d'aluminium.

- Si votre objectif principal est des métaux réactifs haute performance : Pour des matériaux tels que les alliages de titane, les superalliages à base de nickel et les aciers de qualité médicale spécialisés, un processus de fusion sous vide comme le VIM est une exigence absolue pour garantir la sécurité et la performance.

En fin de compte, comprendre l'interaction entre les propriétés intrinsèques d'un matériau et son processus de fabrication est la clé pour libérer son plein potentiel de performance.

Tableau récapitulatif :

| Propriété / Aspect | Détails clés |

|---|---|

| Rapport résistance/poids | Haute résistance, 40 % plus léger que l'acier, idéal pour l'aérospatiale |

| Résistance à la corrosion | Couche d'oxyde auto-cicatrisante, résistant à l'eau de mer et aux produits chimiques |

| Performance à haute température | Maintient l'intégrité jusqu'à 600°C, utilisé dans les moteurs |

| Réactivité à l'état fondu | Très réactif avec l'oxygène et l'azote, provoque la fragilisation |

| Rôle du four VIM | L'environnement sous vide empêche la contamination, assure la pureté |

| Applications | Aérospatiale, marine, implants biomédicaux, traitement chimique |

Libérez tout le potentiel de vos matériaux haute performance avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des systèmes de four haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que vous travailliez avec des métaux réactifs comme les alliages de titane ou d'autres applications exigeantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre traitement des matériaux et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance