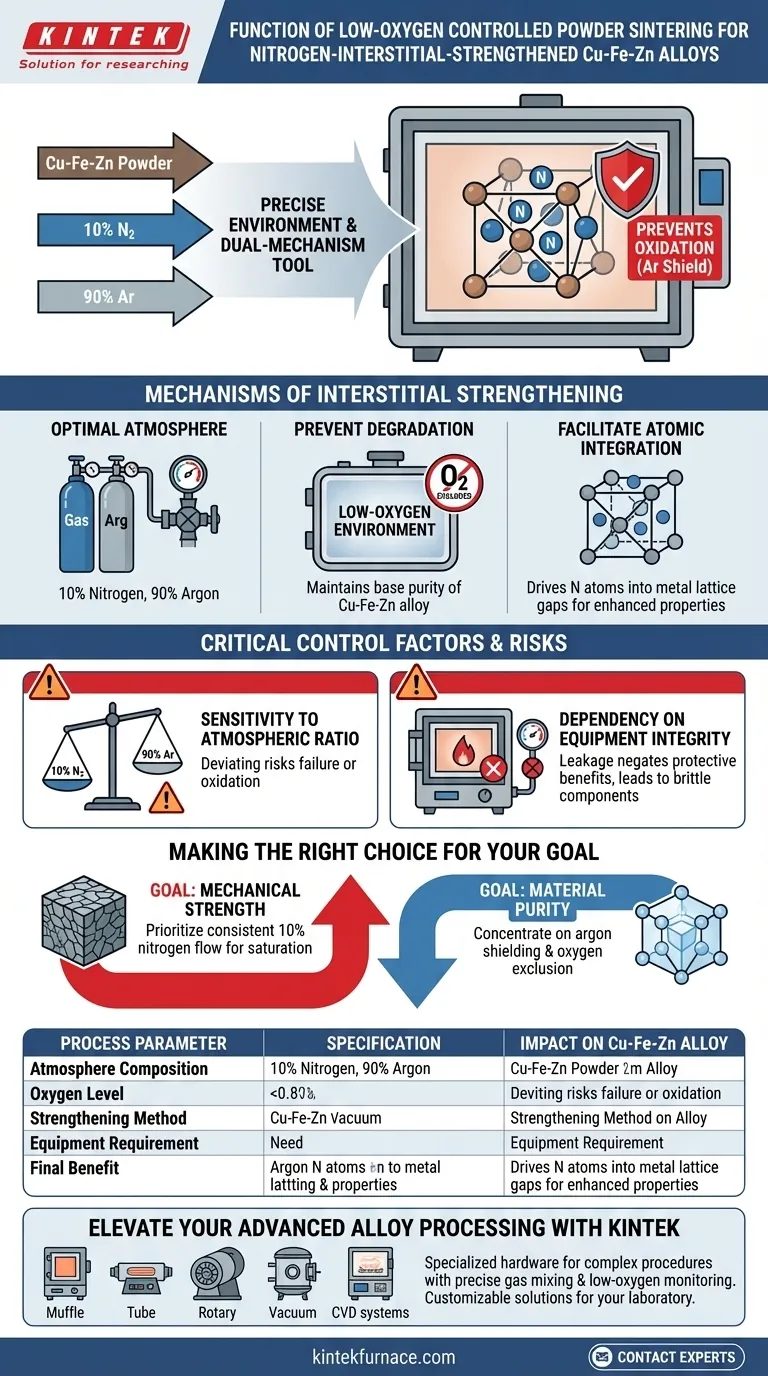

La fonction principale du processus de frittage de poudre contrôlé à faible teneur en oxygène est de créer un environnement précis qui permet la solution solide d'azote interstitiel. En utilisant une atmosphère spécifique de 10 % d'azote (N2) et 90 % d'argon (Ar), ce processus empêche simultanément l'oxydation des matières premières et facilite l'intégration des atomes d'azote dans le réseau métallique, ce qui entraîne un renforcement mécanique significatif.

En contrôlant strictement la composition atmosphérique, ce processus agit comme un outil à double mécanisme : il protège l'alliage Cu-Fe-Zn de la dégradation à haute température tout en utilisant activement les atomes d'azote pour renforcer la structure interne du matériau.

Mécanismes de renforcement par interstitiels

L'efficacité de ce processus de frittage repose sur la manipulation de l'environnement atomique. Il va au-delà du simple chauffage pour modifier activement l'interaction chimique entre la phase gazeuse et le métal solide.

Création de l'atmosphère optimale

Le processus fonctionne sous une atmosphère mixte rigoureusement définie. Ce mélange se compose de 10 % d'azote et 90 % d'argon. Ce rapport spécifique est calculé pour équilibrer la protection inerte avec les éléments de renforcement actifs.

Prévention de la dégradation du matériau

Le frittage standard à haute température expose souvent les poudres métalliques à l'oxygène, entraînant des faiblesses structurelles. Ce processus contrôlé crée un environnement à faible teneur en oxygène qui empêche l'oxydation excessive des matières premières métalliques. Cela garantit que la pureté de base de l'alliage Cu-Fe-Zn est maintenue tout au long du cycle thermique.

Facilitation de l'intégration atomique

L'objectif principal est d'introduire des atomes d'azote dans les espaces du réseau métallique. L'atmosphère contrôlée facilite l'entrée efficace de ces atomes dans les espaces interstitiels de la structure cristalline. Ce "bourrage" atomique est le moteur fondamental des propriétés mécaniques améliorées de l'alliage.

Facteurs de contrôle critiques et risques

Bien que ce processus offre des avantages significatifs en matière de renforcement, il repose fortement sur la précision. Le "compromis" pour des propriétés mécaniques supérieures est l'exigence d'un contrôle de processus rigoureux.

Sensibilité au rapport atmosphérique

Le succès du processus dépend de l'équilibre 10 % N2 / 90 % Ar. S'écarter de ce mélange risque de ne pas atteindre l'état de solution solide nécessaire ou de permettre à l'oxydation de compromettre le métal.

Dépendance à l'intégrité de l'équipement

Pour maintenir un environnement à faible teneur en oxygène, l'équipement de frittage doit être capable d'une étanchéité et d'une surveillance rigoureuses. Toute fuite ou incapacité à maintenir la pression de gaz spécifique annule les avantages protecteurs, conduisant à des composants oxydés et fragiles plutôt qu'à des composants renforcés.

Faire le bon choix pour votre objectif

Pour mettre en œuvre avec succès ce processus pour les alliages Cu-Fe-Zn, vous devez aligner vos paramètres de traitement sur les résultats matériels souhaités.

- Si votre objectif principal est la résistance mécanique : Privilégiez la constance du débit d'azote de 10 % pour maximiser la saturation des atomes d'azote dans les espaces du réseau.

- Si votre objectif principal est la pureté du matériau : Concentrez-vous sur l'intégrité du blindage à l'argon et l'exclusion de l'oxygène pour prévenir l'oxydation de surface ou interne des matières premières.

Maîtriser l'équilibre précis de ce contrôle atmosphérique est le facteur déterminant dans la production d'alliages renforcés par interstitiels d'azote haute performance.

Tableau récapitulatif :

| Paramètre de processus | Spécification / Mécanisme | Impact sur l'alliage Cu-Fe-Zn |

|---|---|---|

| Composition atmosphérique | 10 % N2 + 90 % Ar | Équilibre entre protection inerte et renforcement réactif |

| Niveau d'oxygène | Ultra-faible (contrôlé) | Prévient l'oxydation et la dégradation des matières premières |

| Méthode de renforcement | Solution solide interstitielle | Introduction d'atomes d'azote dans les espaces du réseau métallique |

| Exigence d'équipement | Étanchéité et surveillance rigoureuses | Assure l'intégrité atmosphérique et la pureté du matériau |

| Bénéfice final | Renforcement mécanique | Propriétés structurelles considérablement améliorées |

Améliorez votre traitement d'alliages avancés avec KINTEK

Le contrôle précis de l'atmosphère fait la différence entre un composant fragile et un alliage haute performance. KINTEK fournit le matériel spécialisé nécessaire pour des procédures complexes telles que le renforcement par interstitiels d'azote.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, qui peuvent tous être personnalisés avec un mélange de gaz précis et une surveillance à faible teneur en oxygène pour répondre à vos besoins de frittage uniques. Que vous développiez des alliages Cu-Fe-Zn ou d'autres matériaux avancés, nos fours à haute température offrent la stabilité et la pureté dont votre recherche a besoin.

Prêt à optimiser votre environnement de frittage ? Contactez nos experts dès aujourd'hui pour trouver la solution personnalisable parfaite pour votre laboratoire.

Guide Visuel

Références

- Xiaohui Qiu, Jianda Zhou. Interstitial N‐Strengthened Copper‐Based Bioactive Conductive Dressings Combined with Electromagnetic Fields for Enhanced Wound Healing. DOI: 10.1002/adhm.202501303

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les principaux domaines d'application des fours à atmosphère contrôlée ? Essentiels pour le métal, l'électronique et la R&D

- Un vide seul est-il suffisant pour prévenir l'oxydation dans les fours ? Découvrez le rôle critique du contrôle de l'atmosphère

- Quelles considérations de sécurité sont importantes lors de l'utilisation de fours à atmosphère contrôlée ? Assurez un fonctionnement sans explosion grâce à des conseils d'experts

- Quelles méthodes sont utilisées pour mettre en place des atmosphères inertes ? Maîtriser les techniques de purge, d'évacuation et d'étanchéité

- Quelles sont les caractéristiques de sécurité incluses dans le four à atmosphère de recuit de type boîte ? Assurer la protection de l'opérateur et de l'équipement

- En quoi un four à cornue diffère-t-il des autres types de fours ? Atteignez une précision inégalée dans le chauffage sous atmosphère contrôlée

- Quels sont les avantages environnementaux globaux de l'utilisation d'un four à atmosphère contrôlée ? Réduire les déchets et améliorer l'efficacité

- Pourquoi une protection atmosphérique et une compensation de composition sont-elles nécessaires pour les alliages Mn-Cu ? Maîtriser la précision à haute température