La fonction principale du système de refroidissement à eau en circulation est d'agir comme un mécanisme d'échange thermique qui abaisse rapidement la température des vapeurs volatiles sortant du four de pyrolyse. En maintenant une température constante et plus basse dans l'échangeur de chaleur, le système force un changement de phase qui convertit les composants à point d'ébullition élevé sous forme liquide pour la collecte.

Le système agit comme le point de séparation critique entre le carburant liquide et les sous-produits gazeux. En contrôlant les conditions thermiques, il assure la condensation efficace de l'huile de pyrolyse précieuse tout en isolant physiquement les gaz non condensables.

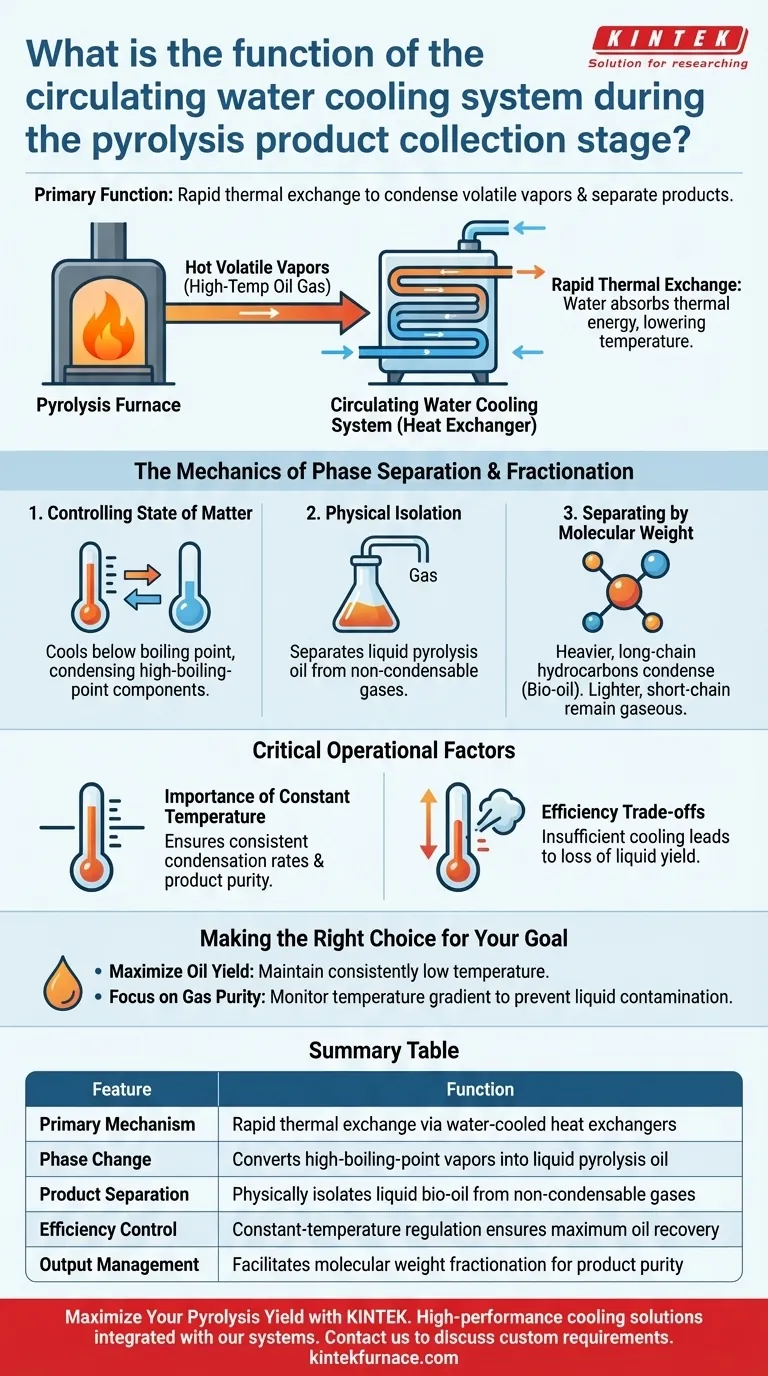

La mécanique de la séparation de phase

Échange thermique rapide

La tâche principale du système est de gérer le gaz d'huile à haute température évacué du four de pyrolyse. Lorsque ces vapeurs chaudes entrent dans les tuyaux de refroidissement, l'eau en circulation absorbe leur énergie thermique.

Contrôle de l'état de la matière

Ce refroidissement rapide abaisse la température de l'échangeur de chaleur en dessous du point d'ébullition de composés spécifiques. Ce processus condense efficacement les composants d'huile à point d'ébullition élevé d'une phase gazeuse à une phase liquide.

Isolement physique des produits

Une fois condensé, le liquide s'écoule dans un flacon de collecte. Cela crée une séparation physique entre les produits liquides (huile de pyrolyse) et les vapeurs restantes, connues sous le nom de gaz non condensables (gaz de pyrolyse).

Comment se produit le fractionnement

Séparation par poids moléculaire

Bien que la référence principale se concentre sur la machinerie physique, le processus est piloté par des propriétés chimiques. Les hydrocarbures plus lourds à longue chaîne ont des points d'ébullition plus élevés et se condensent rapidement en bio-huile liquide lorsqu'ils sont refroidis.

Gestion des gaz non condensables

Inversement, les hydrocarbures plus légers à chaîne courte ne se condensent pas à ces températures. Parce qu'ils restent à l'état gazeux, le système leur permet de passer pour une manipulation ou une collecte séparée, facilitant une classification préliminaire des produits.

Facteurs opérationnels critiques

L'importance d'une température constante

Pour maximiser l'efficacité, le système utilise généralement un dispositif à température constante. Les fluctuations de la température de l'eau de refroidissement peuvent entraîner des taux de condensation incohérents et une collecte de produits impurs.

Compromis d'efficacité

Si la capacité de refroidissement est insuffisante ou si le gradient de température n'est pas assez prononcé, les vapeurs d'huile précieuses peuvent rester gazeuses. Cela entraîne une perte de rendement liquide car l'huile potentielle s'échappe avec les gaz non condensables.

Faire le bon choix pour votre objectif

Idéalement, votre stratégie de refroidissement devrait correspondre à votre production de produits souhaitée.

- Si votre objectif principal est de maximiser le rendement en huile : Assurez-vous que le système maintient une température basse et constante pour forcer la condensation de tous les hydrocarbures à longue chaîne récupérables.

- Si votre objectif principal est la pureté du gaz : Surveillez le gradient de température pour vous assurer que seuls les hydrocarbures à chaîne courte les plus légers restent en phase gazeuse, empêchant la contamination liquide dans vos conduites de gaz.

L'efficacité de votre collecte de produits est directement proportionnelle à la stabilité de votre système de refroidissement.

Tableau récapitulatif :

| Caractéristique | Fonction dans la collecte de pyrolyse |

|---|---|

| Mécanisme principal | Échange thermique rapide via des échangeurs de chaleur refroidis à l'eau |

| Changement de phase | Convertit les vapeurs à point d'ébullition élevé en huile de pyrolyse liquide |

| Séparation des produits | Isole physiquement la bio-huile liquide des gaz non condensables |

| Contrôle de l'efficacité | La régulation de la température constante assure une récupération maximale de l'huile |

| Gestion de la production | Facilite le fractionnement par poids moléculaire pour la pureté des produits |

Maximisez votre rendement de pyrolyse avec KINTEK

Une gestion thermique précise fait la différence entre une bio-huile de haute qualité et des revenus perdus. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des solutions de refroidissement haute performance intégrées à nos systèmes Muffle, Tube, Rotary, Vacuum et CVD. Que vous ayez besoin d'une configuration standard ou d'un four de laboratoire haute température entièrement personnalisable, notre technologie assure une condensation stable et une séparation supérieure des produits.

Prêt à optimiser votre processus de pyrolyse ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins personnalisés en matière de four et de refroidissement avec notre équipe d'ingénierie.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la fonction des tubes en verre dans le tréfilage thermique à cœur fondu ? Façonnage de précision et isolation chimique

- Quelle est la fonction d'un évaporateur rotatif dans la récupération de la lignine d'acide formique ? Préserver la qualité et améliorer l'efficacité

- Quelle est l'importance de l'utilisation d'une étuve de séchage à circulation d'air forcée électrique de laboratoire thermotatique pour le contrôle de l'humidité des briquettes de biomasse ?

- Quelle est la signification technique de l'utilisation d'un bateau en quartz dans la préparation de super-réseaux 2D ? Amélioration de la précision du CVD

- Quel est le rôle essentiel d'une pompe à vide mécanique dans la préparation des capteurs de gaz WS2 ? Assurer une haute pureté et performance

- Quels sont les avantages techniques de l'utilisation de tubes de quartz de haute pureté ? Optimiser la chaleur et la pureté dans l'analyse de combustion

- Pourquoi l'intégration d'un thermocouple de type K et d'un enregistreur de données est-elle nécessaire pour l'acier Vanadis 60 ? Libérez la précision.

- Pourquoi un creuset en silice est-il sélectionné comme récipient de réaction ? Assurer la stabilité et la pureté dans la synthèse à haute température