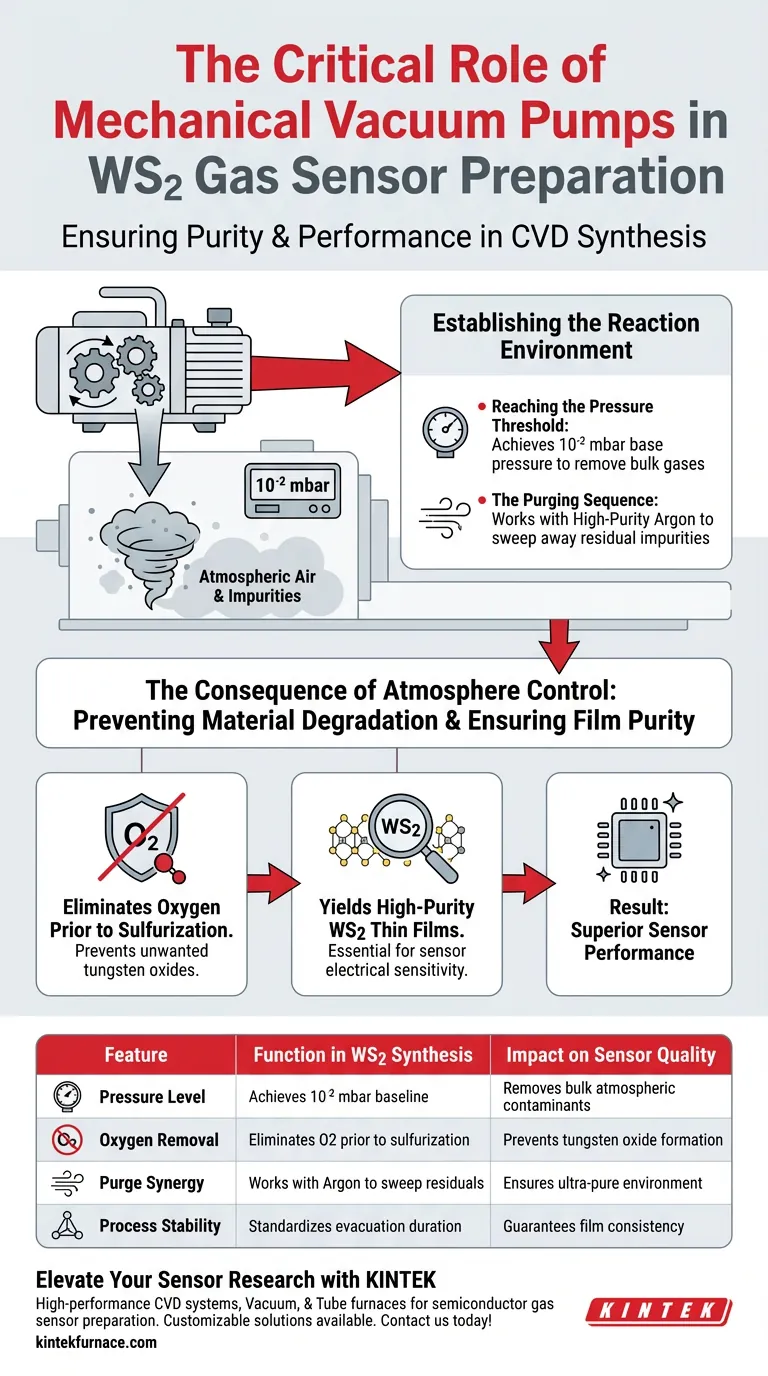

La pompe à vide mécanique sert d'outil fondamental pour la pureté dans la préparation des capteurs de gaz de disulfure de tungstène (WS2). Sa fonction essentielle est de pré-évacuer le réacteur de dépôt chimique en phase vapeur (CVD) à une pression spécifique d'environ 10⁻² mbar. En éliminant l'air atmosphérique et les impuretés résiduelles, elle établit les conditions de base nécessaires à un environnement de synthèse contrôlé.

La pompe à vide élimine l'oxygène avant la sulfurisation, empêchant la formation d'oxydes de tungstène indésirables et garantissant la production de films minces de WS2 de haute pureté.

Établir l'environnement de réaction

Atteindre le seuil de pression

La synthèse de WS2 nécessite un environnement de départ vierge. La pompe mécanique est responsable de l'abaissement de la chambre du réacteur à une pression de base de 10⁻² mbar.

Ce niveau de pression spécifique est suffisant pour éliminer la majorité des gaz atmosphériques qui interféreraient autrement avec la réaction chimique.

La séquence de purge

L'évacuation seule n'est souvent pas suffisante pour garantir la pureté. L'étape de vide est immédiatement suivie d'une purge à l'aide d'argon de haute pureté.

La pompe à vide mécanique fonctionne en tandem avec ce flux de gaz inerte. Ensemble, ils éliminent les impuretés résiduelles tenaces qui subsistent dans la chambre.

La conséquence du contrôle atmosphérique

Prévenir la dégradation du matériau

L'ennemi principal dans la préparation des capteurs WS2 est l'oxygène. Si de l'oxygène est présent pendant le processus de sulfurisation à haute température, le précurseur de tungstène s'oxydera.

Cela se traduira par la formation d'oxydes de tungstène plutôt que du disulfure de tungstène désiré.

Assurer la pureté du film

La pompe mécanique garantit que la sulfurisation se déroule dans une atmosphère strictement contrôlée.

En maintenant de faibles niveaux d'oxygène, le processus produit des films minces de WS2 pratiquement exempts d'oxydes. Cette pureté chimique est essentielle pour la sensibilité électrique et les performances du capteur de gaz final.

Pièges courants à éviter

Temps d'évacuation insuffisant

Une erreur courante consiste à précipiter la phase de pré-évacuation.

Si la pompe n'est pas autorisée à stabiliser la chambre à 10⁻² mbar, des poches d'air peuvent subsister. Cela conduit à une qualité de film incohérente et à des "îlots" d'oxydation dans le matériau du capteur.

Se fier uniquement à l'argon

La purge à l'argon sans évacuation préalable est inefficace.

La pompe mécanique est nécessaire pour éliminer physiquement le volume d'air en premier. L'argon agit comme un rinçage de finition, et non comme un substitut à l'évacuation mécanique.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos capteurs de gaz WS2, considérez les priorités opérationnelles suivantes :

- Si votre objectif principal est la pureté du film : Assurez-vous que la pompe mécanique atteint une ligne de base stable de 10⁻² mbar avant d'introduire des gaz précurseurs.

- Si votre objectif principal est la cohérence : Standardisez la durée exacte de l'évacuation sous vide et de la purge à l'argon pour chaque lot afin d'éviter les variations d'un lot à l'autre.

La pompe à vide mécanique est le gardien essentiel qui permet la croissance de semi-conducteurs de haute qualité.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse de WS2 | Impact sur la qualité du capteur |

|---|---|---|

| Niveau de pression | Atteint une ligne de base de 10⁻² mbar | Élimine les contaminants atmosphériques principaux |

| Élimination de l'oxygène | Élimine l'O2 avant la sulfurisation | Prévient la formation d'oxydes de tungstène indésirables |

| Synergie de purge | Fonctionne avec l'argon pour éliminer les résidus | Assure un environnement de synthèse ultra-pur |

| Stabilité du processus | Standardise la durée d'évacuation | Garantit la cohérence et la sensibilité du film |

Élevez votre recherche sur les capteurs avec KINTEK

La précision dans la synthèse de WS2 commence par un environnement contrôlé. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes CVD, des systèmes de vide et des fours tubulaires haute performance spécialement conçus pour répondre aux exigences rigoureuses de la préparation des capteurs de gaz semi-conducteurs.

Que vous ayez besoin d'une configuration standard ou d'un système personnalisable adapté à vos besoins de recherche uniques, notre équipe est là pour soutenir votre innovation.

Prêt à obtenir une pureté et une cohérence de film supérieures ? Contactez-nous dès aujourd'hui pour trouver votre solution !

Guide Visuel

Références

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la fonction principale d'une plaque chauffante à température constante dans le transfert de films TMD ? Optimisez votre processus de matériaux 2D

- Quelles sont les principales utilisations des tubes en quartz en laboratoire ? Essentiels pour le traitement des matériaux à haute température

- Quelles sont les applications typiques d'une pompe à vide à eau circulante ? Essentielle pour l'efficacité des laboratoires et les économies de coûts

- Quel rôle joue un creuset en graphite de haute pureté dans la récupération du zinc par super-gravité ? Principaux avantages et fonctions

- Quelle est la fonction des condenseurs et des pièges à froid dans le VEA ? Maîtrisez la récupération efficace des réactifs et le succès en boucle fermée

- Quelle est la fonction des systèmes de vide et des connecteurs d'étanchéité ? Maîtriser les environnements chimiques purs et contrôlés

- Pourquoi un creuset extérieur supplémentaire en alumine est-il nécessaire ? Assurer la sécurité et la longévité de l'équipement dans la recherche sur l'acier

- Quels sont les avantages des pompes à vide à circulation d'eau ? Découvrez des solutions sans huile et fiables pour des processus propres