L'importance d'une étuve de séchage à circulation d'air forcée électrique de laboratoire thermotatique réside dans sa capacité à fournir un environnement de convection thermique précis et stable qui élimine systématiquement l'eau liée et libre des briquettes de biomasse. En maintenant des températures contrôlées (généralement entre 100°C et 115°C), l'étuve garantit que les niveaux d'humidité descendent aux normes conformes (telles que SNI ≤ 8%), ce qui est le facteur le plus critique pour maximiser l'efficacité de combustion et la valeur calorifique du combustible.

Point essentiel à retenir Bien que la fonction principale de l'étuve de séchage à circulation d'air forcée soit de forcer l'évaporation de l'eau pour augmenter la production d'énergie, elle remplit une fonction secondaire essentielle : le traitement thermique active les liants à base d'amidon. Ce processus finalise la forme de la briquette, transformant un échantillon moulé fragile en une source de combustible mécaniquement solide et durable.

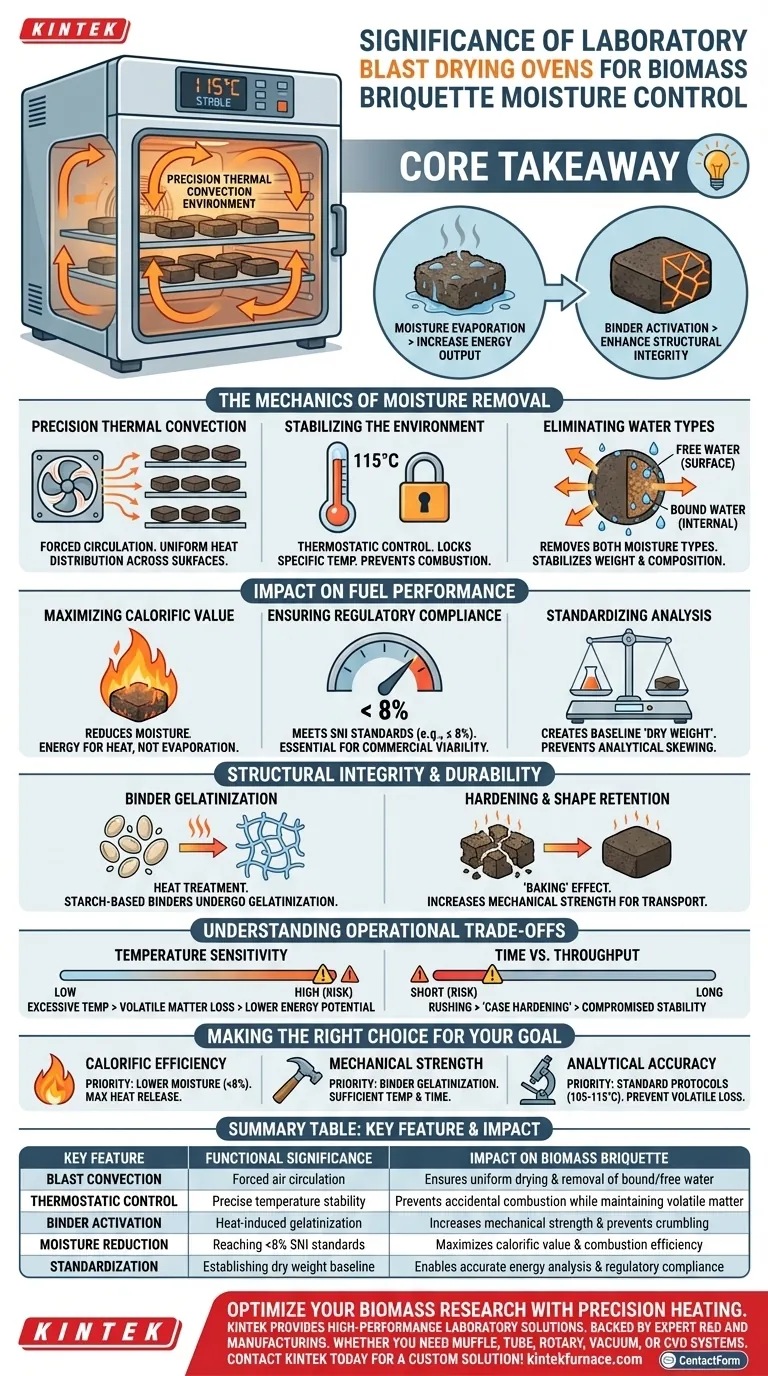

La mécanique de l'élimination de l'humidité

Convection thermique de précision

Le terme "séchage à circulation d'air forcée" fait référence à la circulation forcée d'air chaud. Contrairement aux étuves statiques, cette technologie garantit que la chaleur est répartie uniformément sur chaque surface de la briquette.

Stabilisation de l'environnement

Le contrôle "thermostatique" vous permet de verrouiller des températures spécifiques, telles que 115°C, sans fluctuation. Cette stabilité est essentielle pour éliminer l'eau sans initier accidentellement la combustion ou carboniser le matériau de biomasse.

Élimination des types d'eau

Un séchage efficace nécessite l'élimination de l'eau libre (humidité de surface) et de l'eau liée (humidité interne piégée dans la structure cellulaire). La chaleur et le flux d'air soutenus pénètrent la briquette pour expulser les deux, garantissant que le poids et la composition sont stabilisés pour une analyse précise.

Impact sur les performances du combustible

Maximisation de la valeur calorifique

L'eau ne brûle pas ; elle absorbe de la chaleur pour s'évaporer. En réduisant la teneur en humidité, l'étuve garantit que l'énergie libérée pendant la combustion est utilisée pour la production de chaleur plutôt que pour l'évaporation de l'eau.

Assurer la conformité réglementaire

Pour que les briquettes de biomasse soient commercialement viables, elles doivent répondre à des normes strictes. Le processus de séchage est la dernière étape pour garantir que les niveaux d'humidité tombent en dessous des seuils tels que la norme SNI de 8%.

Standardisation de l'analyse

Pour mesurer avec précision le potentiel énergétique d'une source de combustible, les variables externes doivent être éliminées. L'étuve de séchage crée une "masse sèche" de référence, empêchant l'humidité résiduelle de fausser les analyses ultérieures de la valeur calorifique.

Intégrité structurelle et durabilité

Gélatinisation du liant

C'est souvent le bénéfice négligé du processus de séchage. Le traitement thermique provoque la gélatinisation des liants à base d'amidon dans le mélange.

Durcissement et rétention de la forme

Au fur et à mesure que les liants gélatinisent et que l'humidité s'évapore, la briquette durcit considérablement. Cet effet de "cuisson" crée la résistance mécanique nécessaire pour que la briquette résiste au transport et à la manipulation sans s'effriter.

Comprendre les compromis opérationnels

Sensibilité à la température

Bien que la chaleur soit nécessaire, une température excessive peut être préjudiciable. Régler l'étuve trop haut peut entraîner l'évaporation de matières volatiles avec l'eau, abaissant artificiellement le potentiel énergétique du combustible avant même son utilisation.

Temps vs. Débit

Un séchage complet prend du temps, souvent plusieurs heures. Se précipiter dans ce processus en augmentant la chaleur conduit à un "durcissement de surface", où l'extérieur est sec mais l'intérieur reste humide, compromettant la stabilité de la briquette.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de votre processus de séchage, alignez vos réglages d'étuve avec vos objectifs spécifiques :

- Si votre objectif principal est l'efficacité calorifique : Privilégiez des cibles d'humidité plus basses (par exemple, <8%) pour garantir une libération maximale de chaleur pendant la combustion.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que la température est suffisante pour gélatiniser complètement le liant, en maintenant la durée de chaleur suffisamment longtemps pour durcir le noyau.

- Si votre objectif principal est la précision analytique : Respectez strictement les protocoles de température standard (par exemple, 105°C - 115°C) pour éviter la perte de composés organiques volatils.

En contrôlant l'environnement de séchage, vous ne vous contentez pas d'éliminer l'eau ; vous concevez une source de combustible de meilleure qualité et plus fiable.

Tableau récapitulatif :

| Caractéristique clé | Importance fonctionnelle | Impact sur la briquette de biomasse |

|---|---|---|

| Convection forcée | Circulation d'air forcée | Assure un séchage uniforme et l'élimination de l'eau liée/libre |

| Contrôle thermotatique | Stabilité précise de la température | Prévient la combustion accidentelle tout en maintenant la matière volatile |

| Activation du liant | Gélatinisation induite par la chaleur | Augmente la résistance mécanique et prévient l'effritement |

| Réduction de l'humidité | Atteindre les normes SNI <8% | Maximise la valeur calorifique et l'efficacité de la combustion |

| Standardisation | Établissement d'une référence de masse sèche | Permet une analyse énergétique précise et la conformité réglementaire |

Optimisez vos recherches sur la biomasse avec un chauffage de précision

Assurer l'intégrité structurelle et la densité énergétique de vos échantillons de combustible nécessite plus que de la simple chaleur, cela nécessite du contrôle. KINTEK fournit des solutions de laboratoire haute performance soutenues par une R&D et une fabrication expertes. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière de contrôle de l'humidité et de traitement thermique.

Prêt à améliorer l'efficacité et la précision analytique de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Adam Yonanda, Elvianto Dwi Daryono. Optimization of Natural Adhesive Type and Concentration on Characteristics of Corn Cob Biobriquettes. DOI: 10.70609/gtech.v9i1.6194

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Pourquoi un creuset en silice est-il sélectionné comme récipient de réaction ? Assurer la stabilité et la pureté dans la synthèse à haute température

- Quelle est la fonction des joints d'étanchéité en PTFE dans la pyrolyse des plastiques ? Assurer une décomposition anaérobie sûre des matériaux

- Quelles sont les principales propriétés mécaniques des tubes en alumine ? Découvrez des solutions à haute résistance et résistantes à l'usure

- Quel est le but principal du revêtement BN sur le graphite dans le pressage à chaud du Ti-6Al-4V ? Assurer la pureté et la facilité de démoulage

- Pourquoi un four de laboratoire est-il utilisé lors de l'étape de prétraitement des déchets d'os de poulet pour la pyrolyse ?

- Comment un creuset d'oxyde d'aluminium assure-t-il la pureté des MXenes ? Le rôle clé de la protection par gravure LSS

- Pourquoi les pompes à vide de laboratoire et les manomètres sont-ils essentiels pour les mousses d'aluminium ? Assurer des résultats de frittage de haute qualité

- Pourquoi des bougies filtrantes en microfibres à l'échelle micrométrique sont-elles utilisées pour traiter les gaz de combustion condensés dans les systèmes de pyrolyse ?