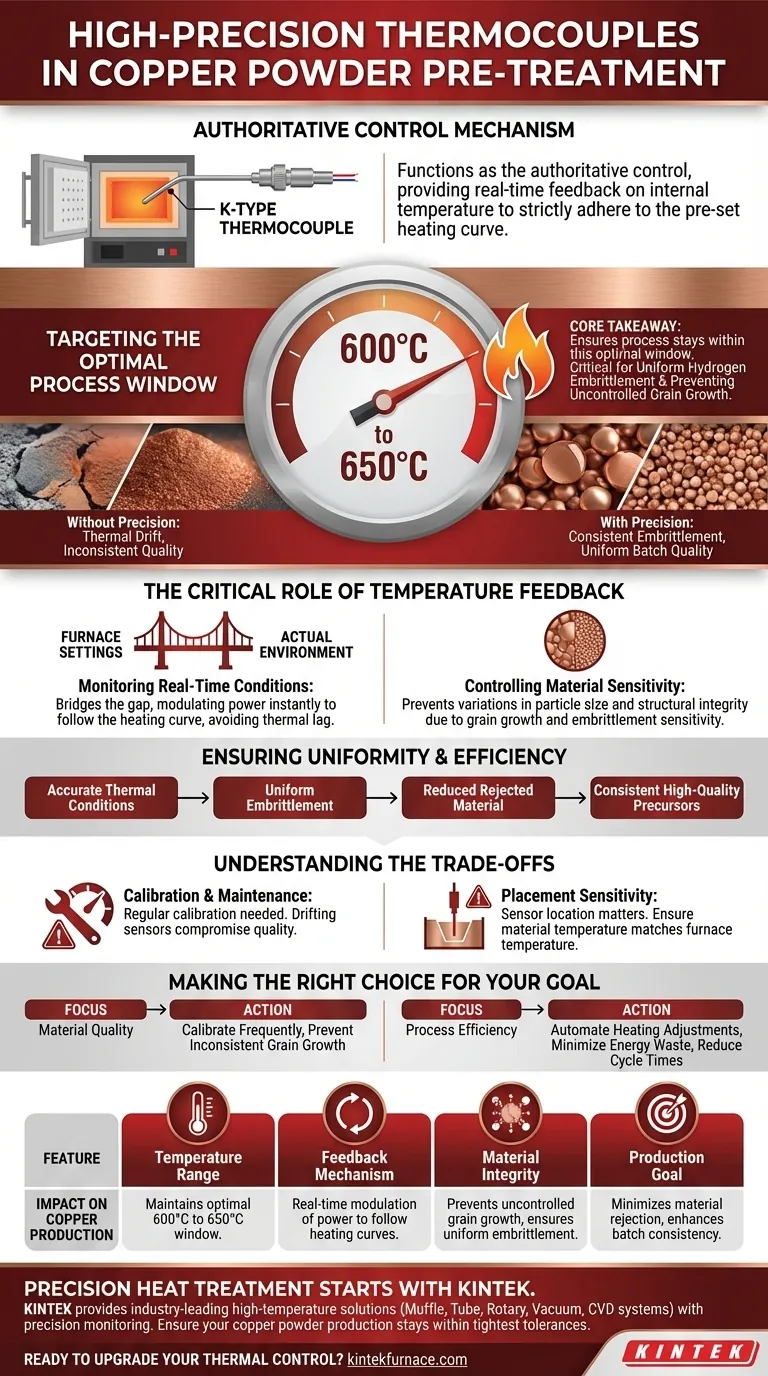

Les thermocouples de haute précision fonctionnent comme le mécanisme de contrôle faisant autorité dans le four lors du prétraitement de la poudre de cuivre. Plus précisément, des instruments comme les thermocouples de type K fournissent des informations en temps réel sur la température interne réelle, garantissant que le processus de recuit respecte strictement la courbe de chauffage prédéfinie. Sans cette surveillance continue, l'environnement thermique précis requis pour la transformation chimique et physique ne peut pas être maintenu.

Idée clé Le rôle principal de ces capteurs est de garantir que le processus reste dans la fenêtre optimale de 600°C à 650°C. Cette précision est essentielle car de légères déviations de température ont un impact direct sur l'uniformité de la fragilisation par l'hydrogène et peuvent entraîner une croissance incontrôlée des grains de cuivre.

Le rôle essentiel du retour d'information sur la température

Surveillance des conditions en temps réel

La fonction fondamentale du thermocouple est de combler le fossé entre les paramètres du four et l'environnement interne réel.

Les éléments chauffants peuvent fluctuer, mais les thermocouples de haute précision fournissent des informations en temps réel.

Ces données permettent au système de moduler instantanément la puissance, garantissant que le processus de recuit suit strictement la courbe de chauffage désignée plutôt que de dériver en raison d'un déphasage thermique ou de variations de charge.

Contrôle de la sensibilité du matériau

La production de poudre de cuivre est chimiquement délicate pendant la phase de prétraitement.

La croissance des grains de cuivre et le degré de fragilisation par l'hydrogène sont très sensibles aux changements de température.

Si la surveillance est inexacte, les propriétés physiques de la poudre finale varieront, entraînant des incohérences dans la taille des particules et l'intégrité structurelle.

Cibler la fenêtre de processus optimale

Le seuil de 600°C à 650°C

La référence principale identifie une fenêtre de température spécifique qui dicte le succès : 600°C à 650°C.

C'est la plage optimale pour la fragilisation par l'hydrogène.

Les thermocouples de haute précision sont le seul moyen fiable de garantir que le matériau atteint et maintient cette température spécifique sans la dépasser, ce qui pourrait altérer la structure du grain, préjudiciable à la qualité de la poudre.

Assurer l'uniformité et l'efficacité

Au-delà du simple suivi de la température, ces capteurs sont essentiels à l'efficacité de la production.

En maintenant des conditions thermiques précises, les fabricants garantissent une fragilisation uniforme sur l'ensemble du lot.

Cela réduit le taux de matériaux rejetés et garantit que la phase de prétraitement produit des précurseurs de cuivre cohérents et de haute qualité, prêts à être broyés ou traités davantage.

Comprendre les compromis

Étalonnage et maintenance

Bien que les thermocouples de haute précision comme les types K soient robustes, leur précision n'est pas absolue pour toujours.

Ils nécessitent un étalonnage régulier pour garantir que la boucle de rétroaction reste valide.

Un capteur décalé peut signaler que le four se trouve dans la plage optimale de 600 à 650°C alors qu'il est en fait en dehors de celle-ci, compromettant ainsi silencieusement la qualité du lot.

Sensibilité du placement

Les informations fournies ne sont aussi bonnes que l'emplacement du capteur.

Un thermocouple mesure la température en un point spécifique, qui peut différer du centre de la charge de cuivre.

Les opérateurs doivent comprendre que la « température du four » et la « température du matériau » peuvent diverger, nécessitant un placement soigneux du capteur ou des temps de maintien pour garantir que le cuivre atteint réellement l'état souhaité.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité des thermocouples de haute précision dans votre ligne de production :

- Si votre objectif principal est la qualité des matériaux : Étalonnez fréquemment les capteurs pour garantir que le four maintient strictement la plage de 600°C à 650°C, empêchant ainsi une croissance irrégulière des grains.

- Si votre objectif principal est l'efficacité du processus : Utilisez les données de rétroaction en temps réel pour automatiser les ajustements de chauffage, minimiser le gaspillage d'énergie et réduire les temps de cycle.

Une surveillance précise de la température fait la différence entre le traitement du cuivre et l'ingénierie réelle de sa microstructure.

Tableau récapitulatif :

| Caractéristique | Impact sur la production de poudre de cuivre |

|---|---|

| Plage de température | Maintient la fenêtre optimale de 600°C à 650°C |

| Mécanisme de rétroaction | Modulation de puissance en temps réel pour suivre les courbes de chauffage |

| Intégrité du matériau | Prévient la croissance incontrôlée des grains et assure une fragilisation uniforme |

| Objectif de production | Minimise le rejet de matériaux et améliore la cohérence des lots |

Le traitement thermique de précision commence avec KINTEK

Ne laissez pas la dérive thermique compromettre l'intégrité de votre matériau. KINTEK fournit des solutions de haute température leaders de l'industrie, notamment des systèmes de mufflage, à tube, rotatifs, sous vide et CVD, tous conçus avec une surveillance de précision pour répondre à vos exigences spécifiques de laboratoire ou industrielles. Soutenus par une R&D et une fabrication expertes, nos systèmes garantissent que votre production de poudre de cuivre ou votre recherche de matériaux avancés reste dans les tolérances les plus strictes.

Prêt à améliorer votre contrôle thermique ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle plage de température est optimale pour la régénération de la couche de silice dans les résistances MoSi2 ? Prolongez la durée de vie de la résistance grâce à une régénération appropriée

- Quels sont les avantages en termes de résistance mécanique et de durabilité des éléments chauffants en SiC ? Maximisez le temps de fonctionnement et la fiabilité

- Comment le molybdène a-t-il été utilisé dans les fours industriels comme élément chauffant ? Débloquez des performances à haute température jusqu'à 1900°C

- Pourquoi un tube de quartz de haute pureté est-il utilisé comme chambre de réaction pour la pyrolyse des plastiques ? Principaux avantages et performances

- Quelles sont les configurations courantes des éléments chauffants en molybdène ? Choisissez le bon type pour votre four

- Comment les différents types d'éléments chauffants en carbure de silicium se comparent-ils en termes d'applications ? Trouvez la meilleure solution pour vos besoins à haute température

- Quels sont les principaux avantages des brûleurs régénératifs dans la pyrolyse du schiste bitumineux ? Efficacité et rendement maximisés

- Quelle est la température maximale d'un élément chauffant ? Équilibrer les limites des matériaux, l'atmosphère et la conception