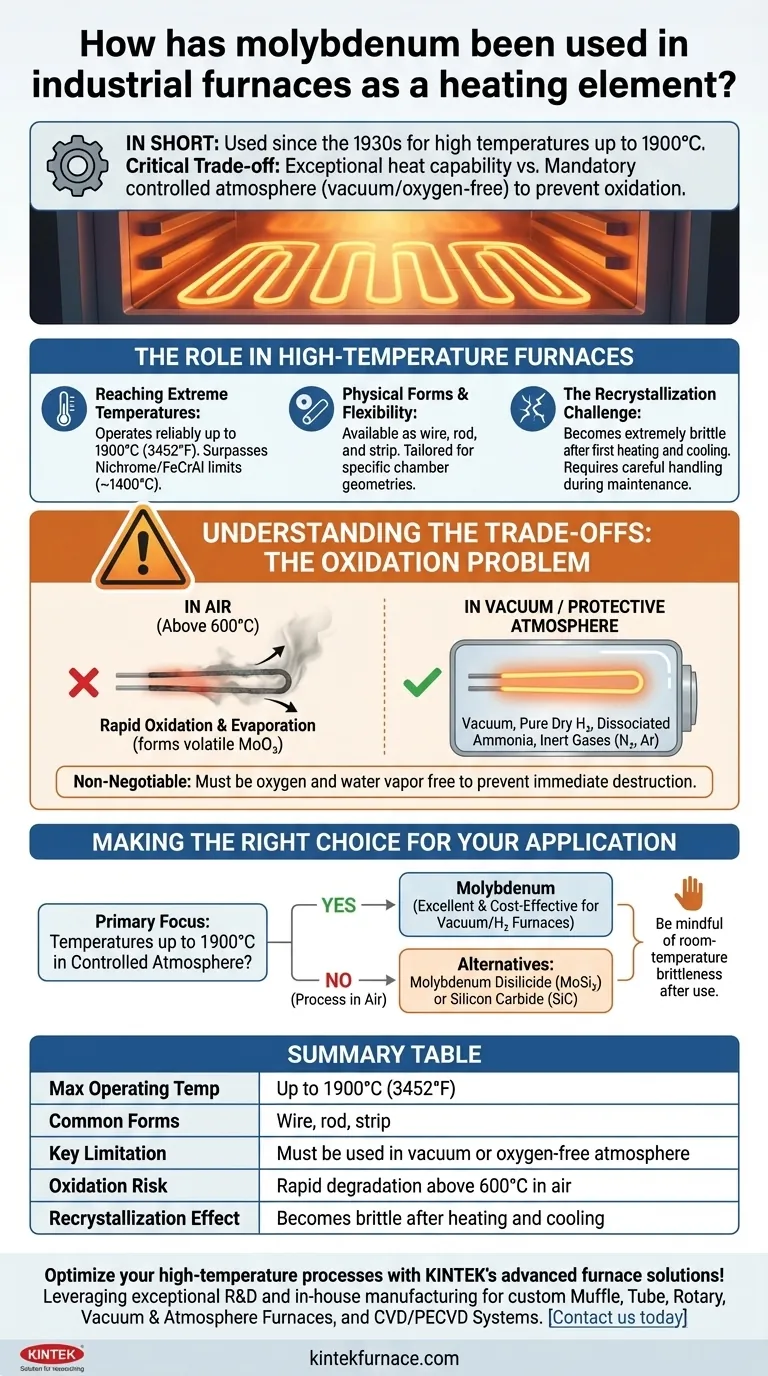

En bref, le molybdène est utilisé comme élément chauffant à haute température dans les fours industriels depuis les années 1930 pour des applications nécessitant des températures allant jusqu'à 1900°C. Il est généralement formé en fils ou en tiges, mais sa principale contrainte opérationnelle est qu'il doit être utilisé sous vide ou dans une atmosphère protectrice sans oxygène pour éviter une dégradation rapide.

La décision fondamentale d'utiliser le molybdène repose sur un compromis critique : il offre une capacité exceptionnelle à haute température à un coût raisonnable, mais seulement si vous pouvez fournir l'atmosphère contrôlée requise pour le protéger de l'oxydation.

Le rôle du molybdène dans les fours à haute température

Le molybdène occupe une niche spécifique dans la conception des fours, choisi lorsque les éléments chauffants standard ne peuvent pas répondre aux exigences de température requises. Ses propriétés définissent à la fois ses capacités et ses limites.

Atteindre des températures extrêmes

La principale raison de choisir le molybdène est son point de fusion élevé et son excellente résistance aux températures élevées. Cela lui permet de fonctionner de manière fiable dans les fours à des températures allant jusqu'à 1900°C (3452°F).

Cette capacité le positionne bien au-delà des limites des éléments plus courants comme le Nichrome ou le FeCrAl (Kanthal), qui échouent généralement au-dessus de 1200-1400°C.

Formes physiques et flexibilité de conception

Les éléments en molybdène sont disponibles dans diverses configurations standard, notamment en fil, en tige et en bande. Cette polyvalence permet aux concepteurs de fours de créer des réseaux de chauffage adaptés aux géométries de chambre spécifiques et aux exigences de distribution de chaleur.

Ces éléments sont souvent pliés en forme d'« épingle à cheveux » ou d'autres configurations pour fournir un chauffage uniforme dans la zone chaude du four.

Le défi de la recristallisation

Une caractéristique essentielle à comprendre est qu'après avoir été chauffé à sa température de fonctionnement, le molybdène subit une recristallisation.

Une fois qu'il refroidit à température ambiante, l'élément devient extrêmement fragile. Cela a des implications importantes pour l'entretien du four, car les éléments peuvent facilement se fracturer s'ils sont heurtés ou manipulés de manière incorrecte.

Comprendre les compromis : le problème de l'oxydation

La plus grande limitation du molybdène pur est son extrême vulnérabilité à l'oxygène à haute température. Ce n'est pas un problème mineur ; c'est une contrainte fondamentale qui dicte toute la conception du four.

Pourquoi un vide ou une atmosphère protectrice est non négociable

Au-dessus d'environ 600°C, le molybdène commence à s'oxyder rapidement en présence d'air. Il forme du trioxyde de molybdène (MoO₃), qui est très volatil aux températures du four.

Cela signifie que l'élément ne forme pas simplement une couche d'oxyde protectrice, il s'évapore efficacement, entraînant une défaillance rapide de l'élément chauffant et une contamination de l'intérieur du four et du produit.

Atmosphères protectrices courantes

Pour éviter l'oxydation, les éléments en molybdène doivent être utilisés sous vide poussé ou sous atmosphère protectrice.

Les choix courants incluent l'hydrogène pur et sec, l'ammoniac dissocié ou un mélange de gaz inertes comme l'azote et l'argon. La clé est l'absence totale d'oxygène et de vapeur d'eau.

Le coût et la complexité du contrôle de l'atmosphère

Cette exigence ajoute un coût et une complexité significatifs. Le four doit être étanche au vide et équipé de pompes à vide coûteuses ou de systèmes sophistiqués de gestion des gaz pour maintenir l'intégrité atmosphérique.

Toute fuite ou défaillance du système de contrôle de l'atmosphère peut entraîner la destruction immédiate des éléments chauffants.

Faire le bon choix pour votre application

Le choix du bon élément chauffant nécessite d'équilibrer les exigences de température, les conditions atmosphériques et les contraintes opérationnelles.

- Si votre objectif principal est d'atteindre des températures allant jusqu'à 1900°C dans une atmosphère contrôlée : Le molybdène est un excellent choix rentable pour les fours sous vide ou à hydrogène.

- Si votre processus doit fonctionner dans une atmosphère d'air : Le molybdène pur est inadapté ; vous devez envisager des alternatives comme les éléments en disiliciure de molybdène (MoSi₂) ou en carbure de silicium (SiC).

- Si votre application implique des entretiens fréquents ou le déplacement d'éléments internes du four : Soyez conscient de la fragilité du molybdène à température ambiante après sa première utilisation et concevez des procédures pour une manipulation soigneuse.

En fin de compte, comprendre la relation du molybdène avec l'atmosphère du four est la clé pour exploiter efficacement ses capacités à haute température.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Température de fonctionnement maximale | Jusqu'à 1900°C (3452°F) |

| Formes courantes | Fil, tige, bande |

| Limitation clé | Doit être utilisé sous vide ou dans une atmosphère sans oxygène |

| Risque d'oxydation | Dégradation rapide au-dessus de 600°C dans l'air |

| Effet de recristallisation | Devient fragile après chauffage et refroidissement |

Optimisez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?