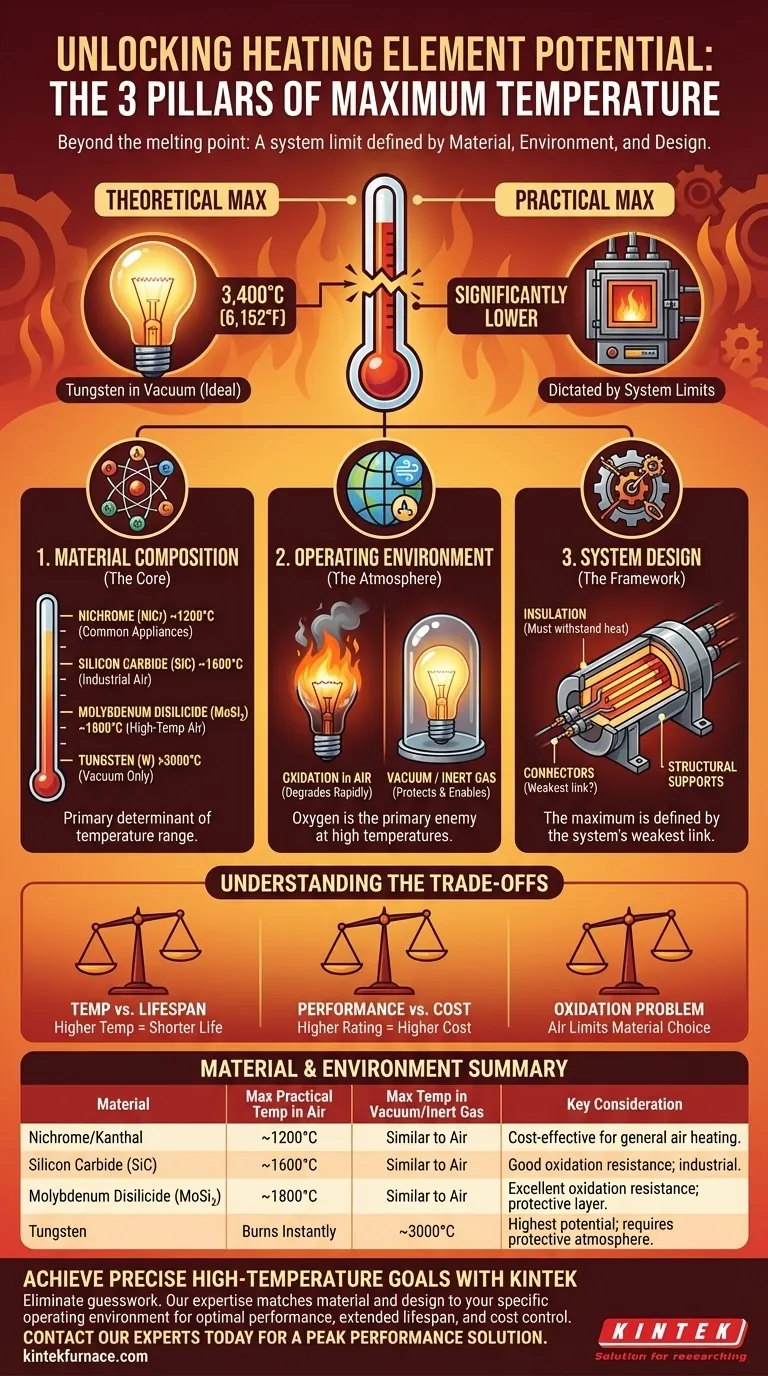

En théorie, la température maximale d'un élément chauffant est limitée par le point de fusion de son matériau de base. Dans des conditions idéales, un élément chauffant en tungstène peut atteindre une température étonnante de 3 400°C (6 152°F) sous vide. Cependant, en pratique, la véritable température maximale est bien inférieure et est dictée par une combinaison du matériau utilisé, de la conception de l'élément et de son environnement de fonctionnement.

La température maximale effective d'un élément chauffant n'est pas un chiffre unique. C'est une limite système déterminée par l'interaction entre les propriétés du matériau, les effets corrosifs de l'atmosphère de fonctionnement et la tolérance à la chaleur de l'ensemble.

Les trois piliers de la limitation de température

Comprendre la véritable limite de température nécessite de regarder au-delà du point de fusion d'un seul matériau. Trois facteurs travaillent ensemble pour définir le plafond pratique de tout élément chauffant.

1. Composition du matériau (Le cœur)

Le matériau au cœur de l'élément est le principal déterminant de sa plage de température potentielle. Différents matériaux sont choisis pour des plages de température spécifiques.

Les alliages courants comme le Nichrome (nickel-chrome) sont utilisés dans les appareils quotidiens et peuvent fonctionner de manière fiable jusqu'à environ 1200°C (2192°F).

Pour les applications industrielles à plus haute température, des matériaux plus exotiques sont nécessaires. Le disiliciure de molybdène (MoSi₂) et le carbure de silicium (SiC) sont des céramiques qui peuvent fonctionner dans l'air à des températures approchant 1800°C (3272°F).

À l'extrémité extrême se trouve le tungstène, qui possède un point de fusion de 3422°C. Cela lui permet d'atteindre les températures les plus élevées, mais comme nous le verrons, seulement dans des conditions très spécifiques.

2. Environnement de fonctionnement (L'atmosphère)

L'atmosphère entourant l'élément est souvent le facteur limitant le plus important. L'ennemi principal à haute température est l'oxygène.

L'oxydation est une réaction chimique qui dégrade ou détruit l'élément chauffant, un peu comme la rouille corrode le fer. Ce processus s'accélère considérablement à mesure que la température augmente.

C'est pourquoi un élément en tungstène, qui peut atteindre plus de 3000°C, brûlerait presque instantanément à l'air libre. Pour atteindre son potentiel, il doit être utilisé sous vide ou dans une atmosphère de gaz inerte (comme l'argon) pour le protéger de l'oxygène.

Des matériaux comme le MoSi₂ et le SiC sont précieux car ils forment une couche vitreuse protectrice de dioxyde de silicium à leur surface, ce qui inhibe l'oxydation ultérieure et permet une utilisation à haute température dans l'air.

3. Conception du système (Le cadre)

Un élément chauffant est plus que son cœur conducteur. C'est un assemblage qui comprend des matériaux isolants, des supports structurels et des connecteurs électriques.

La température maximale de fonctionnement de l'ensemble du système est définie par son maillon le plus faible.

Si la céramique isolante ne peut pas supporter la chaleur, ou si les connecteurs de plomb fondent ou s'oxydent, le cœur de l'élément ne peut pas fonctionner à son plein potentiel matériel. La conception globale doit être conçue pour tolérer la température de fonctionnement prévue.

Comprendre les compromis

Le choix d'un élément chauffant implique d'équilibrer des priorités concurrentes. La température la plus élevée n'est pas toujours le meilleur choix.

Température vs. Durée de vie

Faire fonctionner un élément chauffant près de sa température nominale maximale raccourcira considérablement sa durée de vie opérationnelle. La dégradation du matériau, même dans des environnements protégés, est inévitable.

Pour une plus grande fiabilité et longévité, les ingénieurs sélectionnent généralement un élément avec une température maximale nominale significativement plus élevée que la température de fonctionnement prévue.

Performance vs. Coût

Il existe une corrélation directe et forte entre la température nominale et le coût. Le Nichrome est relativement peu coûteux, tandis que les matériaux haute performance comme le disiliciure de molybdène et le tungstène sont des ordres de grandeur plus coûteux.

Le coût de la création d'une atmosphère contrôlée (vide ou gaz inerte) pour des matériaux comme le tungstène ajoute une autre couche de dépenses et de complexité au système.

Le problème de l'oxydation

Pour la plupart des applications qui fonctionnent dans l'air, le choix du matériau est limité à ceux qui ont une résistance intrinsèque à l'oxydation, comme le Nichrome, le Kanthal (FeCrAl) ou les éléments céramiques. C'est le plus grand compromis pour atteindre des températures élevées sans la complexité d'une atmosphère contrôlée.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront la meilleure voie à suivre.

- Si votre objectif principal est le chauffage général jusqu'à 1200°C (par exemple, fours, étuves, séchoirs) : Les alliages standard comme le Nichrome ou le Kanthal offrent le meilleur équilibre entre coût, durée de vie et performance dans l'air.

- Si votre objectif principal est les processus industriels à haute température dans l'air (1200°C à 1800°C) : Les éléments céramiques comme le disiliciure de molybdène (MoSi₂) ou le carbure de silicium (SiC) sont le choix nécessaire.

- Si votre objectif principal est d'atteindre la température maximale absolue dans un laboratoire ou un four sous vide spécialisé : Le tungstène est le champion incontesté, mais il exige un environnement non oxydant.

En fin de compte, choisir le bon élément chauffant consiste à faire correspondre le matériau et la conception du système aux réalités spécifiques de votre environnement de fonctionnement.

Tableau récapitulatif :

| Matériau | Température pratique maximale dans l'air (°C) | Température maximale sous vide/gaz inerte (°C) | Considération clé |

|---|---|---|---|

| Nichrome/Kanthal | Jusqu'à ~1200°C | Similaire à l'air | Rentable pour le chauffage général dans l'air. |

| Carbure de silicium (SiC) | Jusqu'à ~1600°C | Similaire à l'air | Bonne résistance à l'oxydation ; courant dans les fours industriels. |

| Disiliciure de molybdène (MoSi₂) | Jusqu'à ~1800°C | Similaire à l'air | Excellente résistance à l'oxydation ; forme une couche protectrice. |

| Tungstène | Brûle instantanément | Jusqu'à ~3000°C | Potentiel de température le plus élevé ; nécessite une atmosphère protectrice. |

Atteignez vos objectifs précis de haute température avec KINTEK

Le choix du bon élément chauffant est essentiel pour le succès, l'efficacité et le coût de votre processus. Un mauvais choix peut entraîner une défaillance prématurée, des résultats incohérents et des dépenses inutiles.

L'expertise de KINTEK élimine les incertitudes. Nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour vous fournir la solution optimale pour les hautes températures. Notre gamme de produits avancée – comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD – est soutenue par de profondes capacités de personnalisation pour répondre parfaitement à vos exigences expérimentales et de production uniques.

Laissez-nous vous aider à :

- Prolonger la durée de vie de l'élément en faisant correspondre le matériau et la conception à votre environnement de fonctionnement spécifique.

- Optimiser les performances et assurer l'uniformité de la température pour des résultats fiables.

- Contrôler les coûts sans compromettre la qualité ou la capacité.

Contactez nos experts dès aujourd'hui pour discuter de votre application. Nous vous fournirons une solution conçue pour des performances et une durabilité optimales.

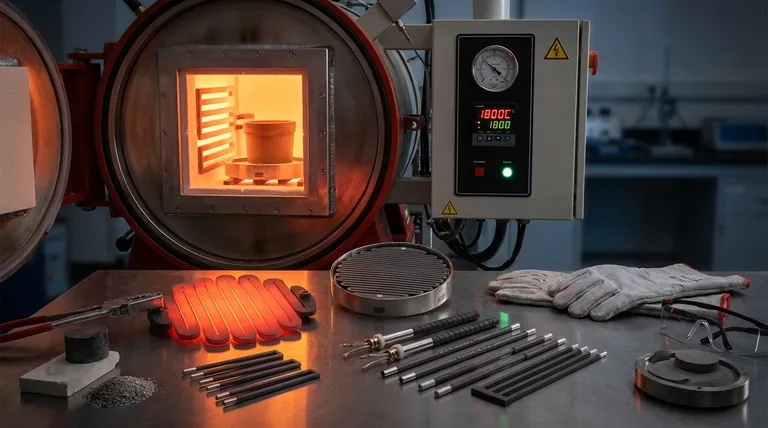

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables