En pratique, les éléments chauffants en molybdène se répartissent en deux catégories distinctes qui dictent leur forme et leur fonction. Bien que les configurations physiques de base soient le fil, la tige et la bande pour le molybdène pur, la distinction la plus critique se fait entre les éléments en molybdène pur et en disiliciure de molybdène (MoSi2), qui sont choisis en fonction de la température de fonctionnement et de l'atmosphère du four.

La décision fondamentale ne concerne pas la forme physique de l'élément, mais l'adéquation du matériau à l'environnement de fonctionnement. Le molybdène pur est la norme pour les fours sous vide à haute température, tandis que le disiliciure de molybdène (MoSi2) est le choix pour les applications à températures extrêmes dans des atmosphères oxydantes comme l'air.

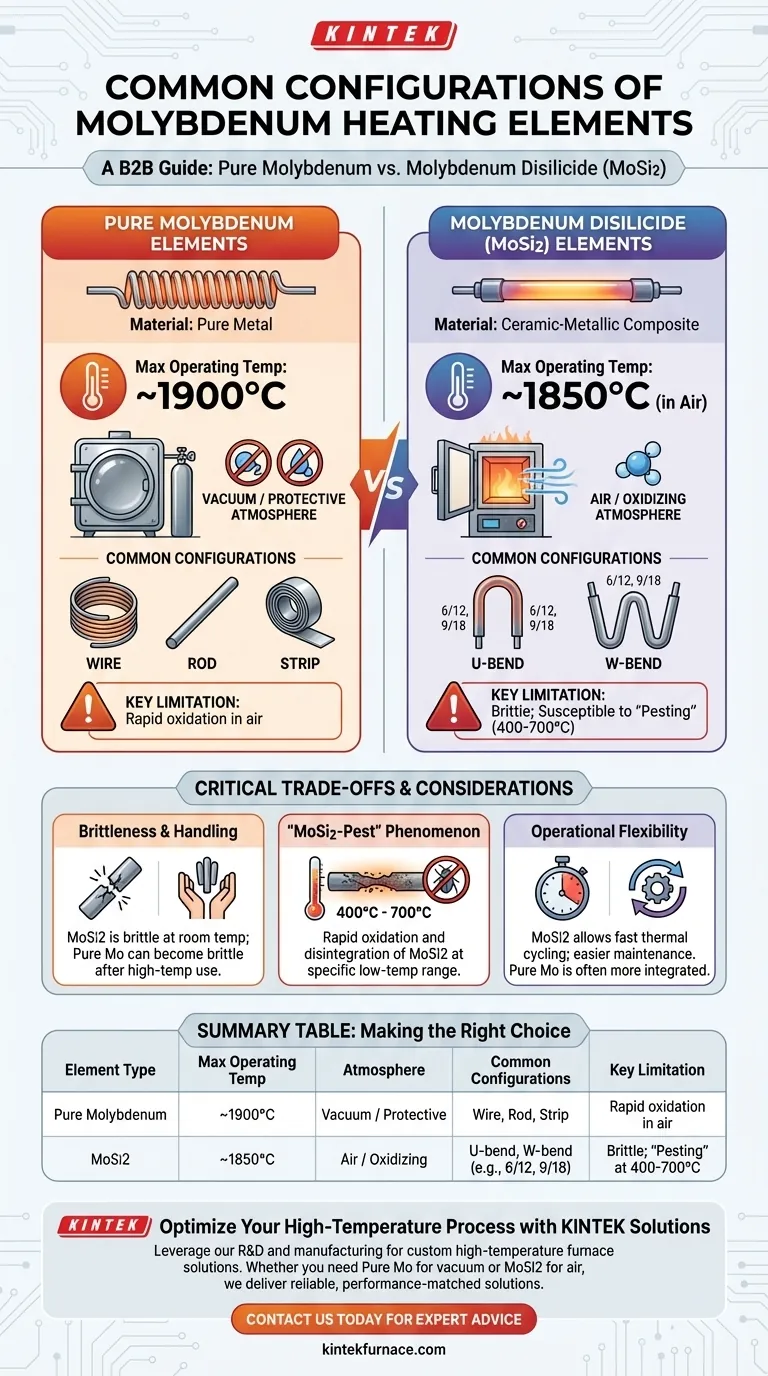

Comprendre les deux types principaux

Pour sélectionner la bonne configuration, vous devez d'abord comprendre les différences fondamentales entre les deux principaux types d'éléments chauffants à base de molybdène. Ils ne sont pas interchangeables.

Éléments en molybdène pur

Les éléments en molybdène pur sont appréciés pour leur haute résistance mécanique et leur point de fusion très élevé de 2623°C. Cela permet des températures de fonctionnement maximales d'environ 1900°C.

Ces éléments sont le plus souvent fabriqués dans des formes simples et polyvalentes comme le fil, la tige et la bande. Cela permet des configurations personnalisées à l'intérieur d'un four.

Leur principale limitation est leur susceptibilité à l'oxydation. Ils doivent être utilisés sous vide ou dans une atmosphère protectrice et réductrice. L'exposition à l'oxygène à haute température les détruirait rapidement.

Éléments en disiliciure de molybdène (MoSi2)

Le MoSi2 est un composite céramo-métallique, et non un métal pur. Il est conçu spécifiquement pour son exceptionnelle résistance à l'oxydation à des températures extrêmes.

Ces éléments affichent les températures de fonctionnement les plus élevées, atteignant jusqu'à 1850°C dans l'air. Ils ont une résistance stable tout au long de leur durée de vie, ce qui permet d'utiliser ensemble des éléments neufs et anciens.

Les éléments MoSi2 sont généralement disponibles sous des formes préformées, souvent un coude en "U" ou en "W", et sont spécifiés par des codes de diamètre comme 6/12 ou 9/18.

Adapter l'élément à l'environnement

Le succès ou l'échec de votre système de chauffage dépend entièrement du choix de l'élément capable de survivre à ses conditions de fonctionnement prévues.

Le rôle critique de l'atmosphère

C'est le facteur le plus important. Si votre processus se déroule sous vide ou dans une atmosphère contrôlée d'hydrogène/gaz inerte, vous devez utiliser du molybdène pur.

Si votre four fonctionne dans l'air ou un autre environnement oxydant, vous devez utiliser du disiliciure de molybdène (MoSi2).

Considérations relatives à la plage de température

Le molybdène pur est excellent pour les processus à température modérée à élevée comme le durcissement et le brasage, fonctionnant généralement jusqu'à 1900°C.

Le MoSi2 excelle à l'extrémité supérieure du spectre, avec des températures d'application typiques commençant autour de 1200°C et allant jusqu'à 1850°C.

Comprendre les compromis et les limitations

Aucun matériau n'est parfait. Reconnaître les faiblesses inhérentes à chaque type est essentiel pour un fonctionnement fiable et pour éviter des pannes coûteuses.

Fragilité et manipulation

Les deux matériaux nécessitent une manipulation soigneuse. Le MoSi2 est très fragile à température ambiante et peut être facilement endommagé lors de l'installation.

Le molybdène pur conserve une bonne résistance mais peut devenir fragile s'il est utilisé au-dessus de sa température maximale recommandée.

Le phénomène de la « peste du MoSi2 »

Il s'agit d'un mode de défaillance critique unique aux éléments MoSi2. Dans une plage de basse température spécifique (environ 400°C à 700°C), le matériau peut s'oxyder rapidement et se désintégrer en poudre.

Les fours utilisant des éléments MoSi2 doivent être programmés pour chauffer ou refroidir rapidement à travers cette plage de température afin d'éviter la « peste ».

Flexibilité opérationnelle

Le MoSi2 offre des avantages opérationnels significatifs. Sa résistance stable permet des cycles thermiques rapides, et les éléments défaillants peuvent souvent être remplacés pendant que le four est encore chaud.

Les éléments en molybdène pur sont moins tolérants et font généralement partie d'une conception de four plus intégrée, ce qui rend le remplacement plus complexe.

Faire le bon choix pour votre application

Vos exigences de processus vous orienteront directement vers le type d'élément correct.

- Si votre objectif principal est les processus sous vide ou en atmosphère contrôlée : Le molybdène pur sous forme de fil, de tige ou de bande est la norme industrielle pour sa résistance et sa capacité à haute température.

- Si votre objectif principal est les applications de four à air à température extrême (1200°C+) : Le disiliciure de molybdène (MoSi2) est le seul choix viable en raison de sa résistance à l'oxydation.

- Si votre objectif principal est la disponibilité opérationnelle et une longue durée de vie dans l'air : Le MoSi2 offre la plus longue durée de vie inhérente et permet une maintenance plus facile, comme le mélange d'éléments anciens et nouveaux.

En fin de compte, le choix du bon élément consiste à sélectionner le matériau conçu pour survivre à votre environnement thermique et atmosphérique spécifique.

Tableau récapitulatif :

| Type d'élément | Temp. max. de fonctionnement | Atmosphère | Configurations courantes | Principale limitation |

|---|---|---|---|---|

| Molybdène pur | ~1900°C | Vide / Protectrice | Fil, Tige, Bande | Oxydation rapide dans l'air |

| Disiliciure de molybdène (MoSi2) | ~1850°C | Air / Oxydante | Coude en U, Coude en W (ex: 6/12, 9/18) | Fragile; susceptible à la « peste » à 400-700°C |

Optimisez votre processus à haute température avec les solutions KINTEK

Le choix entre les éléments chauffants en molybdène pur et en disiliciure de molybdène est essentiel pour la performance et la longévité de votre four. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours avancées à haute température, adaptées à vos besoins uniques.

Notre gamme de produits comprend des fours à moufle, des fours tubulaires et des fours sous vide et à atmosphère, tous conçus avec les capacités de personnalisation approfondies nécessaires pour correspondre précisément à vos conditions thermiques et atmosphériques spécifiques. Que vous ayez besoin de la résistance du molybdène pur pour les applications sous vide ou de la résistance aux températures extrêmes du MoSi2 pour les atmosphères d'air, nous pouvons vous fournir une solution fiable et performante.

Laissez nos experts vous aider à sélectionner la configuration d'élément chauffant parfaite pour votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment l'expertise de KINTEK peut améliorer l'efficacité et la fiabilité de votre processus.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale