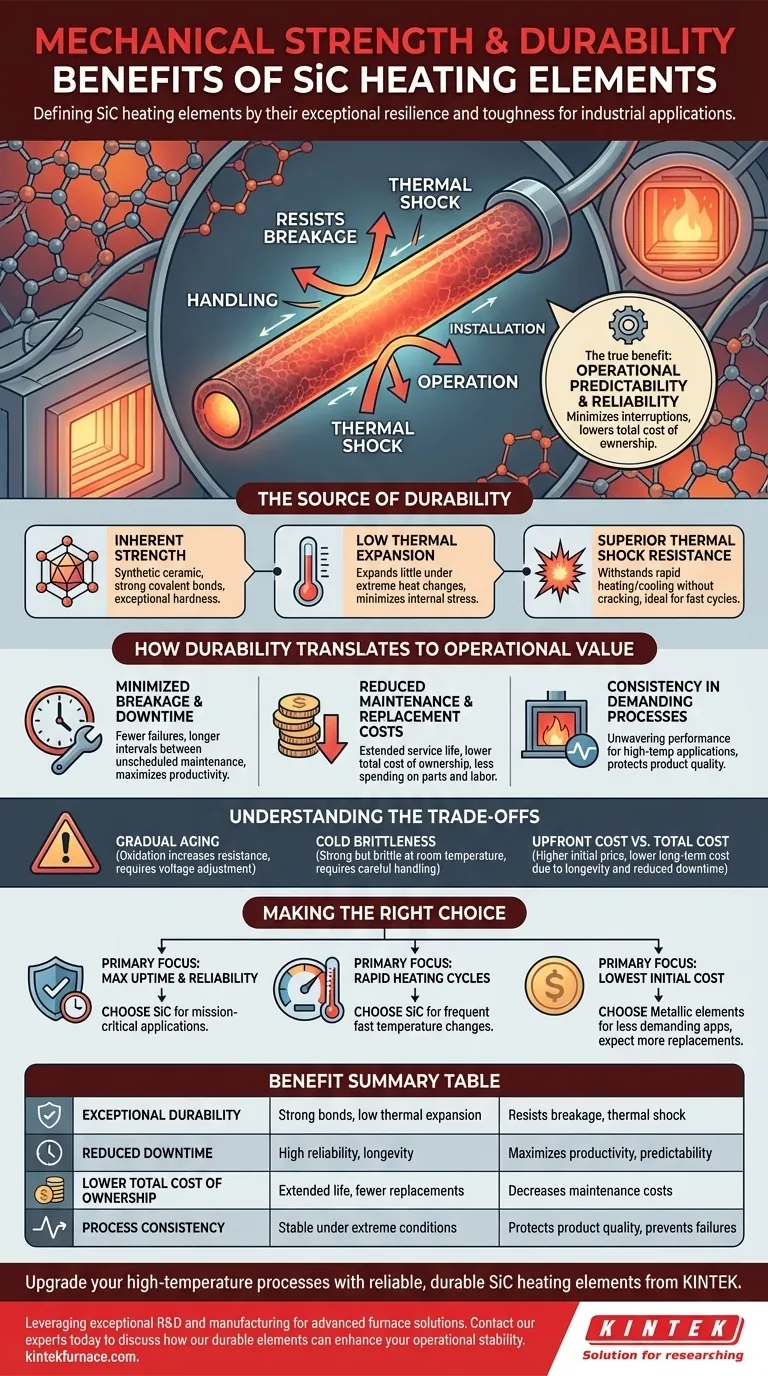

En bref, les éléments chauffants en carbure de silicium (SiC) se distinguent par leur résistance mécanique et leur durabilité exceptionnelles. Cette robustesse inhérente les rend très résistants à la casse lors de la manipulation, de l'installation et du fonctionnement. Par conséquent, ils réduisent considérablement la fréquence des remplacements ainsi que les coûts de maintenance et les temps d'arrêt opérationnels associés, fréquents avec des éléments chauffants plus fragiles.

Le véritable avantage de la résistance mécanique du SiC n'est pas seulement sa robustesse physique, mais sa contribution à la prévisibilité opérationnelle. En résistant aux chocs thermiques et aux contraintes physiques, ces éléments offrent un niveau de fiabilité qui minimise les interruptions de production coûteuses et réduit le coût total de possession.

La source de la durabilité du SiC

La durabilité remarquable des éléments chauffants en SiC n'est pas une caractéristique unique, mais le résultat de leurs propriétés matérielles fondamentales. Comprendre ces propriétés est essentiel pour apprécier leur valeur dans les environnements industriels exigeants.

La résistance inhérente du matériau

Le carbure de silicium est un matériau céramique synthétique formé par de fortes liaisons covalentes. Cette structure atomique lui confère une dureté et une résistance physique exceptionnelles, le rendant intrinsèquement plus robuste que de nombreux matériaux alternatifs.

Faible coefficient de dilatation thermique

C'est le facteur le plus critique pour la durabilité dans les applications de chauffage. Les éléments en SiC se dilatent et se contractent très peu lorsqu'ils sont soumis à des changements de température extrêmes. Cette propriété minimise l'accumulation de contraintes internes pendant les cycles de chauffage et de refroidissement.

Résistance supérieure aux chocs thermiques

Le résultat direct d'une faible dilatation thermique est une résistance exceptionnelle aux chocs thermiques. L'élément peut supporter des vitesses de chauffage et de refroidissement rapides qui provoqueraient la fissuration et la défaillance d'autres céramiques plus cassantes. Ceci est crucial pour les processus nécessitant des cycles rapides.

Comment la durabilité se traduit en valeur opérationnelle

Les propriétés physiques du SiC créent des avantages tangibles qui ont un impact sur l'efficacité, le coût et la production. Pour toute opération à haute température, la fiabilité est primordiale.

Bris et temps d'arrêt minimisés

Moins de pannes signifie moins de temps d'arrêt imprévu. Parce que les éléments en SiC sont moins sujets à la rupture due aux chocs thermiques ou aux vibrations physiques, les fours et les étuves peuvent fonctionner pendant des intervalles plus longs et plus prévisibles, maximisant ainsi la productivité.

Réduction des coûts de maintenance et de remplacement

La longévité des éléments en SiC diminue directement le coût total de possession. Bien que l'investissement initial puisse être plus élevé que pour certaines alternatives, leur durée de vie prolongée signifie que vous dépensez moins en pièces de rechange et en main-d'œuvre nécessaire à leur installation.

Cohérence dans les processus exigeants

Les processus à haute température tels que le frittage, la fusion et le traitement thermique exigent des performances constantes. La fiabilité du SiC garantit que la chaleur est délivrée de manière cohérente, protégeant la qualité du produit final et évitant les échecs de lots coûteux dus à un dysfonctionnement de l'élément.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les situations. L'objectivité exige de reconnaître les considérations opérationnelles liées à l'utilisation des éléments en SiC.

Vieillissement progressif par oxydation

Bien que mécaniquement robustes, les éléments en SiC vieillissent. Après des centaines ou des milliers d'heures à haute température, la surface de l'élément s'oxyde lentement. Ce processus augmente sa résistance électrique, ce qui doit être compensé en augmentant la tension pour maintenir la même puissance de sortie.

Fragilité à froid

Comme la plupart des céramiques avancées, les éléments en SiC sont solides mais peuvent être cassants à température ambiante. Ils peuvent être endommagés ou brisés par des impacts mécaniques brusques, ce qui nécessite une manipulation prudente lors de l'installation et de la maintenance.

Coût initial par rapport au coût total

Les éléments chauffants en SiC ont généralement un prix d'achat initial plus élevé que les éléments métalliques comme le Kanthal (FeCrAl). La justification économique repose entièrement sur un coût total de possession plus faible, en tenant compte de leur durée de vie plus longue et du coût élevé des temps d'arrêt de production.

Faire le bon choix pour votre processus

Votre décision doit être basée sur une compréhension claire de votre objectif opérationnel principal.

- Si votre objectif principal est le temps de fonctionnement maximal et la fiabilité : Le SiC est le choix définitif pour les applications critiques où l'arrêt du four entraîne une perte financière importante.

- Si votre objectif principal est des cycles de chauffage rapides : La résistance supérieure aux chocs thermiques du SiC le rend idéal pour les processus nécessitant des changements de température fréquents et rapides.

- Si votre objectif principal est le coût initial le plus bas possible : Les éléments métalliques peuvent convenir aux applications moins exigeantes et à plus basse température, mais attendez-vous à des remplacements plus fréquents et à une durée de vie plus courte.

Choisir le bon élément chauffant est un investissement dans votre stabilité opérationnelle et votre succès à long terme.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Impact |

|---|---|---|

| Durabilité exceptionnelle | Fortes liaisons covalentes, faible dilatation thermique | Résiste à la casse et aux chocs thermiques |

| Temps d'arrêt réduit | Haute fiabilité et longévité | Maximise la productivité et la prévisibilité opérationnelle |

| Coût total de possession inférieur | Durée de vie prolongée, moins de remplacements | Diminue les coûts de maintenance et de remplacement |

| Cohérence du processus | Performance stable dans des conditions extrêmes | Protège la qualité du produit et prévient les échecs de lots |

Améliorez vos processus à haute température avec les éléments chauffants SiC fiables et durables de KINTEK.

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Si votre objectif principal est de maximiser le temps de fonctionnement et d'assurer la cohérence des processus dans des applications exigeantes comme le frittage ou le traitement thermique, nos solutions d'éléments chauffants en SiC sont conçues pour fournir la fiabilité dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos éléments chauffants durables peuvent améliorer votre stabilité opérationnelle et votre succès à long terme.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance