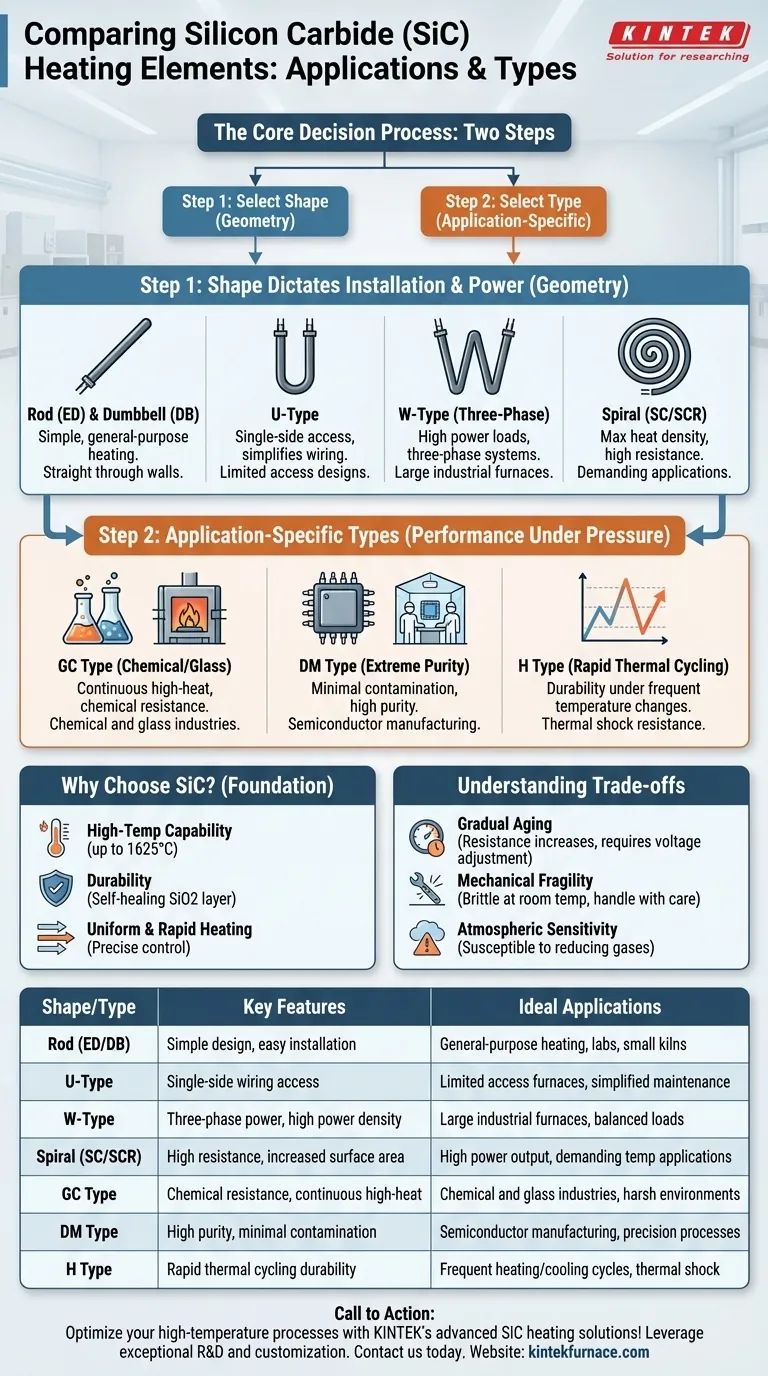

En substance, le choix d'un élément chauffant en carbure de silicium (SiC) dépend d'une combinaison de sa forme physique et de sa nuance de matériau spécifique. La géométrie de l'élément — telle qu'une simple tige, une forme en U ou une spirale — est choisie pour s'adapter à la conception du four, aux exigences de puissance et à l'accès au câblage. La nuance ou le type de matériau (comme DM ou GC) est ensuite sélectionné en fonction des exigences spécifiques du processus thermique, telles que le besoin de pureté extrême ou de résistance aux attaques chimiques.

La décision fondamentale est un processus en deux étapes : premièrement, choisissez une forme d'élément (Tige, U, W, Spirale) qui correspond à la disposition physique et aux besoins en énergie de votre four. Deuxièmement, sélectionnez un type spécialisé (GC, DM) uniquement si votre application présente des défis environnementaux uniques comme une exposition chimique ou un besoin de pureté extrême.

Le fondement : Pourquoi choisir le carbure de silicium ?

Avant de comparer les types, il est important de comprendre pourquoi le SiC est un matériau de référence pour le chauffage à haute température. Ses propriétés en font un choix fiable et efficace pour les environnements industriels et de laboratoire exigeants.

Capacité à haute température

Les éléments en SiC fonctionnent efficacement à des températures où de nombreux éléments métalliques échoueraient, atteignant souvent jusqu'à 1625°C (2957°F). Cela les rend idéaux pour des processus tels que le traitement thermique des métaux, le frittage de céramiques et la fabrication du verre.

Durabilité et longue durée de vie

Ces éléments forment une couche vitreuse protectrice (dioxyde de silicium) pendant leur fonctionnement, ce qui les protège des attaques chimiques et de l'oxydation. Cette propriété d'auto-réparation contribue à une longue durée de vie prévisible, même dans des atmosphères de four difficiles.

Chauffage uniforme et rapide

Le SiC offre une excellente uniformité thermique et peut supporter des cycles de chauffage et de refroidissement rapides. Cela permet un contrôle précis de la température et un débit de processus accru, ce qui est essentiel dans des applications allant des tests en laboratoire à la production industrielle à grande échelle.

Décoder la géométrie de l'élément : La forme dicte l'installation et la puissance

La différence la plus immédiate entre les éléments en SiC est leur forme physique. Ce choix est principalement dicté par la conception du four, l'espace disponible et les exigences électriques.

Le cheval de bataille : Éléments en tige (ED) et en haltère (DB)

Ce sont les formes les plus simples — des tiges droites, souvent avec des extrémités épaissies à faible résistance (style haltère) pour les bornes. Ils sont installés directement à travers les parois du four et sont idéaux pour un chauffage simple et polyvalent.

Pour un accès par un seul côté : Éléments de type U

Un élément de type U est essentiellement constitué de deux tiges reliées par le bas, formant une forme en « U ». Son principal avantage est que les deux connexions électriques se trouvent du même côté du four. Cela simplifie considérablement le câblage et est inestimable pour les conceptions où l'accès est limité.

Pour les charges à haute puissance : Éléments de type W (Triphasé)

Formé comme un « W », cet élément se compose de trois tiges en SiC reliées à un pont commun. Il est spécifiquement conçu pour les systèmes électriques triphasés, offrant une charge équilibrée et une densité de puissance plus élevée. C'est pourquoi il est souvent choisi pour les fours industriels plus grands.

Pour une densité de chaleur maximale : Éléments en spirale (SC et SCR)

Les éléments en spirale présentent des rainures découpées dans la tige pour former une section chauffante en spirale. Cela augmente la résistance électrique et la surface sur la même longueur, permettant une puissance de sortie et des températures de fonctionnement nettement plus élevées. Les types à double spirale (SCR ou SGR) offrent une densité de puissance encore plus grande pour les applications les plus exigeantes.

Types spécifiques à l'application : Performance sous pression

Au-delà de la forme, certains éléments en SiC sont fabriqués avec des propriétés ou des revêtements spécifiques pour exceller dans des conditions de fonctionnement uniques.

Pour une utilisation continue à haute température : Type GC

Le type GC est formulé pour des performances supérieures dans les processus continus à haute chaleur, en particulier dans les industries chimique et du verre. Sa composition est optimisée pour une résistance accrue aux vapeurs et environnements chimiques spécifiques trouvés dans ces applications.

Pour une pureté et une précision extrêmes : Type DM

Le type DM est conçu pour les applications où la contamination du processus est une préoccupation critique, comme dans la fabrication de semi-conducteurs. Ces éléments utilisent des matériaux de haute pureté pour garantir qu'ils ne dégagent pas de gaz et n'introduisent pas d'impuretés dans l'atmosphère du four.

Pour un cyclage thermique rapide : Type H

Bien que de nombreux types de SiC résistent bien aux chocs thermiques, le type H est spécifiquement conçu pour les environnements avec des changements de température très rapides et fréquents. Sa structure interne est conçue pour résister aux contraintes mécaniques induites par les cycles rapides de chauffage et de refroidissement, assurant une durée de vie plus longue.

Comprendre les compromis

Bien que très efficaces, les éléments en SiC présentent des caractéristiques opérationnelles qui doivent être gérées pour une performance et une longévité optimales.

Vieillissement progressif et augmentation de la résistance

Au cours de sa vie, la résistance électrique d'un élément en SiC augmentera progressivement en raison de l'oxydation. C'est un processus de vieillissement normal. Pour compenser, l'alimentation électrique doit être capable d'augmenter sa tension de sortie au fil du temps pour maintenir une puissance et une température constantes. Les systèmes utilisent souvent des transformateurs à prises multiples ou des redresseurs à semi-conducteurs (SCR) à cette fin.

Fragilité mécanique à température ambiante

Le carbure de silicium est un matériau céramique. Bien que très résistant à haute température, il est cassant et fragile à température ambiante. Il faut faire attention lors de l'expédition, de la manipulation et de l'installation pour éviter les fissures ou les fractures qui entraîneraient une défaillance prématurée.

Sensibilité atmosphérique

La couche protectrice de dioxyde de silicium peut être compromise par certaines atmosphères de four, en particulier les gaz réducteurs comme l'hydrogène. Dans de tels cas, des revêtements spécialisés ou la sélection d'un autre type d'élément peuvent être nécessaires pour protéger l'élément et assurer une durée de vie raisonnable.

Faire le bon choix pour votre four

Votre sélection doit être guidée par vos objectifs opérationnels spécifiques, en équilibrant la conception du four, les exigences du processus et le coût.

- Si votre objectif principal est le chauffage polyvalent dans un laboratoire ou un petit four : Commencez par des éléments en tige (ED) ou de type U pour leur simplicité, leur polyvalence et leur facilité d'installation.

- Si votre objectif principal est une densité de puissance élevée dans un grand four industriel : Les éléments de type W (triphasé) et à double spirale (SCR) sont conçus pour des charges équilibrées et à haute puissance.

- Si votre objectif principal est un environnement spécialisé comme la fabrication de semi-conducteurs ou le traitement chimique : Sélectionnez une nuance spécifique à l'application comme DM (pureté) ou GC (résistance chimique) pour garantir l'intégrité du processus.

- Si votre objectif principal est la facilité de câblage et la maintenance du four : Les éléments de type U sont le choix idéal, car ils permettent d'effectuer toutes les connexions d'un seul côté du four.

Faire correspondre la géométrie de l'élément à la conception de votre four et son type de matériau à votre environnement de processus est la clé d'un système à haute température réussi.

Tableau récapitulatif :

| Forme/Type | Caractéristiques principales | Applications idéales |

|---|---|---|

| Tige (ED/DB) | Conception simple, installation facile | Chauffage polyvalent, laboratoires, petits fours |

| Type U | Accès au câblage par un seul côté | Fours à accès limité, maintenance simplifiée |

| Type W | Alimentation triphasée, haute densité de puissance | Grands fours industriels, charges équilibrées |

| Spirale (SC/SCR) | Haute résistance, surface accrue | Haute puissance de sortie, applications à température exigeante |

| Type GC | Résistance chimique, utilisation continue à haute chaleur | Industries chimique et du verre, environnements difficiles |

| Type DM | Haute pureté, contamination minimale | Fabrication de semi-conducteurs, processus de précision |

| Type H | Durabilité en cyclage thermique rapide | Cycles rapides de chauffage/refroidissement, résistance aux chocs thermiques |

Optimisez vos processus à haute température avec les solutions de chauffage SiC avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'éléments en SiC robustes pour le frittage, la production de verre ou le traitement des semi-conducteurs, KINTEK offre des performances fiables et une efficacité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité