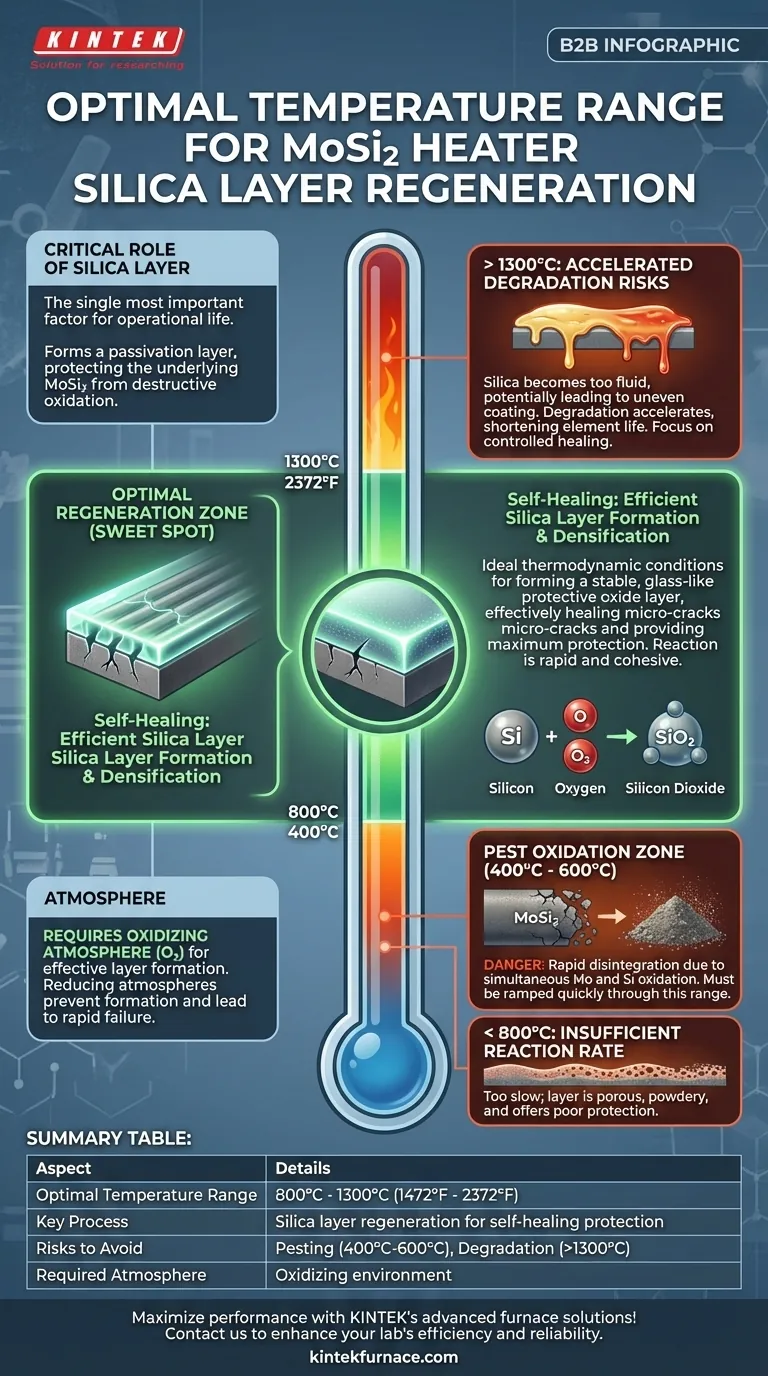

Pour des performances et une longévité optimales, la régénération de la couche protectrice de silice (SiO2) sur les éléments chauffants en disiliciure de molybdène (MoSi2) doit être effectuée dans une plage de température de 800 °C à 1300 °C (1472 °F à 2372 °F). Opérer dans cette fenêtre garantit que la réaction chimique qui forme la couche protectrice est à la fois efficace et performante, créant une barrière dense et non poreuse.

Le principe fondamental n'est pas seulement de chauffer l'élément, mais de gérer une réaction chimique contrôlée. La plage de 800 °C à 1300 °C fournit les conditions thermodynamiques idéales pour que l'élément MoSi2 « guérisse » lui-même en formant une couche d'oxyde protectrice stable, semblable à du verre.

Le rôle critique de la couche de silice

Pour comprendre l'importance de cette plage de température, vous devez d'abord comprendre la fonction de la couche de silice. C'est le facteur le plus important dans la durée de vie opérationnelle d'un élément MoSi2.

Le mécanisme d'auto-réparation

Le MoSi2 est un matériau de chauffage exceptionnel à haute température, mais il est sensible à l'oxydation. Lorsqu'il est exposé à l'oxygène à haute température, le silicium présent dans la matrice de l'élément migre vers la surface.

Là, il réagit avec l'oxygène pour former une fine couche durable de silice (SiO2), qui est essentiellement une forme de verre de quartz. Cette couche de passivation est ce qui protège le matériau MoSi2 sous-jacent contre une oxydation ultérieure et destructrice.

Pourquoi la régénération est nécessaire

Cette couche protectrice peut être endommagée avec le temps par un choc thermique dû à un chauffage/refroidissement rapide, un stress mécanique ou une attaque chimique. Les microfissures et l'écaillage peuvent exposer le matériau de base.

La régénération est le processus consistant à faire fonctionner intentionnellement l'élément dans les conditions de température et atmosphériques correctes pour reformer et densifier cette couche de silice protectrice, guérissant ainsi efficacement tout dommage.

Analyse de la plage de température optimale

La plage spécifiée de 800 °C à 1300 °C n'est pas arbitraire ; elle est dictée par la cinétique chimique et la thermodynamique de la formation de la silice.

En dessous de 800 °C : Vitesse de réaction insuffisante

À des températures inférieures à environ 800 °C, la réaction d'oxydation qui forme la couche de SiO2 est trop lente pour être efficace. La couche résultante est souvent poreuse et poudreuse, offrant une mauvaise protection.

Le point idéal de 800 °C - 1300 °C

C'est la plage idéale pour la vitrification. La réaction est suffisamment rapide pour former une couche cohésive et auto-réparatrice.

Dans cette fenêtre, la silice nouvellement formée possède suffisamment d'énergie thermique pour s'écouler et fusionner en un revêtement dense, non poreux et amorphe (vitreux) qui scelle les fissures et offre une protection maximale.

Au-dessus de 1300 °C : Risques de dégradation accélérée

Bien que les éléments MoSi2 puissent fonctionner à des températures beaucoup plus élevées (jusqu'à 1800 °C ou plus selon la nuance), un fonctionnement continu à l'extrémité supérieure de la plage de régénération peut être contre-productif.

À des températures très élevées, la silice peut devenir trop fluide, entraînant potentiellement des égouttements ou un revêtement inégal. Plus important encore, d'autres mécanismes de dégradation peuvent s'accélérer, raccourcissant la durée de vie globale de l'élément. L'objectif est une guérison contrôlée, pas seulement une chaleur maximale.

Comprendre les pièges et les compromis

La gestion appropriée des éléments MoSi2 nécessite de savoir ce qui peut mal tourner, en particulier à des températures plus basses.

Le danger de l'oxydation « pest »

Le risque le plus important à basse température est un phénomène connu sous le nom d'oxydation pest ou « pesting ». Cela se produit entre environ 400 °C et 600 °C.

Dans cette plage, le molybdène et le silicium s'oxydent simultanément, formant une poudre lâche et volumineuse qui peut provoquer la désintégration complète de l'élément. C'est pourquoi les éléments MoSi2 doivent être chauffés et refroidis rapidement à travers cette zone de température dangereuse.

La nécessité d'une atmosphère oxydante

L'ensemble du processus d'auto-réparation repose sur la disponibilité de l'oxygène.

Si vous faites fonctionner des éléments MoSi2 dans une atmosphère réductrice (comme l'hydrogène ou l'ammoniac craqué), la couche de silice protectrice ne peut pas se former. Cela entraînera une défaillance rapide, à moins que des procédures spécialisées ne soient suivies.

Impact du cyclage thermique

Les éléments qui sont fréquemment mis en marche et arrêtés sont plus sujets aux microfissures en raison des contraintes de dilatation et de contraction thermiques.

Ces applications bénéficient le plus des cycles de « régénération » périodiques et délibérés, où le four fonctionne à vide dans la plage de 800 °C à 1300 °C pendant une période pour permettre à la couche protectrice de guérir.

Comment appliquer cela à votre processus

Votre stratégie opérationnelle doit être basée sur votre application spécifique et les objectifs pour les éléments chauffants.

- Si votre objectif principal est la mise en service de nouveaux éléments : Effectuez toujours un cycle de conditionnement initial en chauffant lentement les éléments et en les maintenant dans la plage de 1000 °C à 1300 °C pendant quelques heures pour former une première couche protectrice robuste.

- Si votre objectif principal est de prolonger la durée de vie des éléments existants : Planifiez des maintenances périodiques où le four fonctionne sans charge dans la plage optimale pour réparer tout dommage microscopique accumulé.

- Si votre objectif principal est d'éviter une défaillance catastrophique : Assurez-vous que votre processus monte rapidement en température à travers la zone de « pesting » de 400 °C à 600 °C pendant le chauffage et le refroidissement.

En gérant activement la santé de la couche de silice protectrice, vous transformez l'élément chauffant d'un simple consommable en un actif durable et de longue durée.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température optimale | 800 °C à 1300 °C (1472 °F à 2372 °F) |

| Processus clé | Régénération de la couche de silice pour une protection auto-réparatrice |

| Risques à éviter | Oxydation pest à 400°C-600°C, dégradation au-dessus de 1300°C |

| Atmosphère requise | Environnement oxydant pour une formation efficace de la couche |

Maximisez les performances et la durée de vie de vos résistances MoSi2 avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours Muflier, Tubulaire, Rotatif, Sous Vide et Atmosphérique, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, vous aidant à obtenir une régénération optimale et à éviter des échecs coûteux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance