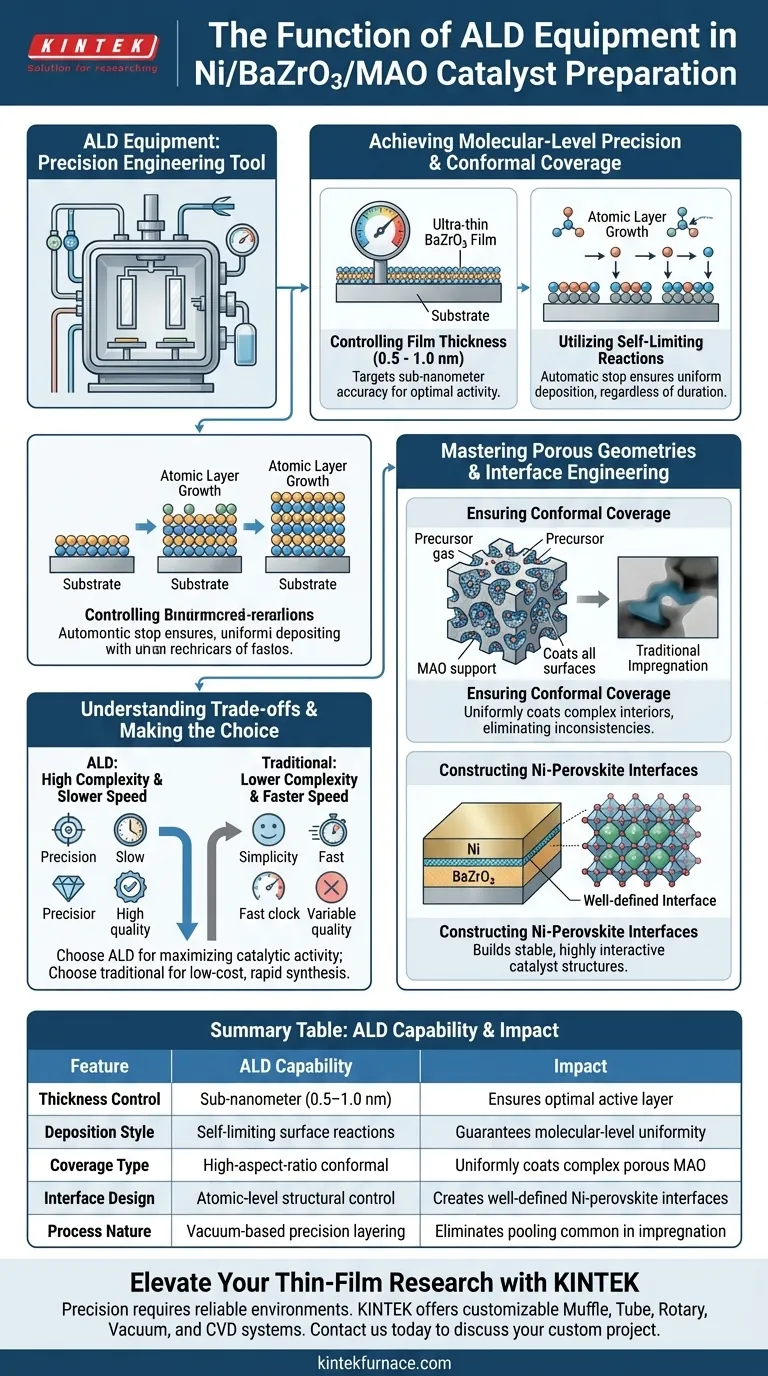

L'équipement de dépôt de couches atomiques (ALD) fonctionne comme un outil d'ingénierie de précision dans la préparation des catalyseurs Ni/BaZrO3/MAO. Son rôle principal est de déposer des films ultra-minces et très continus de BaZrO3 sur des supports de MgAl2O4 (MAO) par des réactions chimiques de surface auto-limitantes. En contrôlant strictement l'épaisseur du film entre 0,5 et 1,0 nm, l'équipement assure un niveau d'uniformité moléculaire que les méthodes de synthèse traditionnelles ne peuvent pas atteindre.

La valeur fondamentale de l'équipement ALD réside dans sa capacité à créer une interface parfaitement conforme sur des structures poreuses complexes. En remplaçant l'imprégnation aléatoire par une stratification atomique contrôlée, il permet la construction d'interfaces Ni-pérovskite bien définies, essentielles pour des performances catalytiques optimales.

Atteindre une précision au niveau moléculaire

Contrôle de l'épaisseur du film

La capacité distinctive de l'équipement ALD est sa capacité à réguler l'épaisseur du revêtement avec une précision sub-nanométrique.

Pour ce catalyseur spécifique, l'équipement cible une fenêtre précise entre 0,5 et 1,0 nm. Cela garantit que la couche de BaZrO3 est suffisamment mince pour rester active, mais suffisamment continue pour fonctionner efficacement.

Utilisation de réactions auto-limitantes

L'équipement fonctionne à l'aide de réactions chimiques de surface auto-limitantes.

Ce mécanisme garantit qu'une fois qu'une surface est entièrement recouverte d'une seule couche atomique, la réaction s'arrête automatiquement. Cela empêche une accumulation inégale et garantit que le dépôt est uniforme, quelle que soit la durée de la réaction.

Maîtriser les géométries poreuses

Assurer une couverture conforme

L'un des défis les plus importants dans la préparation de catalyseurs est le revêtement de supports complexes et poreux comme le MAO.

L'équipement ALD surmonte cela en permettant aux gaz précurseurs de pénétrer profondément dans l'architecture poreuse. Il recouvre les surfaces intérieures aussi uniformément que les surfaces extérieures, assurant une couverture conforme sur toute la structure du support.

Supériorité sur l'imprégnation

Les méthodes d'imprégnation traditionnelles entraînent souvent une accumulation inégale ou une couverture incomplète à l'intérieur des pores.

En revanche, l'équipement ALD assure une distribution uniforme au niveau moléculaire des composants actifs. Cela élimine les incohérences structurelles qui pourraient entraîner des points faibles ou une réduction de l'efficacité du catalyseur final.

Concevoir l'interface du catalyseur

Construction d'interfaces Ni-pérovskite

L'objectif ultime de l'utilisation de l'ALD dans ce contexte est de créer une relation spécifique entre le nickel (Ni) et la structure pérovskite.

L'équipement facilite la construction d'interfaces Ni-pérovskite bien définies. En garantissant que le film de BaZrO3 est continu et uniforme, l'équipement prépare le terrain pour une structure catalytique stable et hautement interactive.

Comprendre les compromis

Complexité vs Simplicité

Bien que l'ALD offre une qualité supérieure, il introduit une complexité considérablement plus élevée par rapport aux méthodes traditionnelles.

L'imprégnation traditionnelle est généralement plus rapide et nécessite du matériel moins sophistiqué. L'ALD nécessite un équipement spécialisé capable de gérer des conditions de vide et des impulsions de précurseurs précises.

Vitesse du processus

La nature auto-limitante de l'ALD, bien que bénéfique pour la précision, limite intrinsèquement la vitesse de production.

La construction d'un film couche par couche est un processus long. Cela rend l'ALD moins adapté à la production en vrac rapide et à grand volume où la précision moléculaire n'est pas une exigence critique.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de maximiser l'activité catalytique : Fiez-vous à l'ALD pour assurer une couverture conforme et une interaction optimale à l'interface Ni-pérovskite.

- Si votre objectif principal est la synthèse rapide et à faible coût : Reconnaissez que l'imprégnation traditionnelle offre la vitesse mais sacrifie l'uniformité moléculaire fournie par l'ALD.

L'équipement ALD transforme la préparation des catalyseurs d'un processus de mélange en vrac en un exercice d'architecture atomique précise.

Tableau récapitulatif :

| Caractéristique | Capacité de l'équipement ALD | Impact sur les performances du catalyseur |

|---|---|---|

| Contrôle de l'épaisseur | Sub-nanométrique (0,5–1,0 nm) | Assure une épaisseur optimale de la couche active |

| Style de dépôt | Réactions de surface auto-limitantes | Garantit l'uniformité au niveau moléculaire |

| Type de couverture | Revêtement conforme à rapport d'aspect élevé | Recouvre uniformément les supports MAO poreux complexes |

| Conception de l'interface | Contrôle structurel au niveau atomique | Crée des interfaces Ni-pérovskite bien définies |

| Nature du processus | Stratification de précision basée sur le vide | Élimine l'accumulation courante dans l'imprégnation |

Élevez votre recherche sur les couches minces avec KINTEK

La précision à l'échelle atomique nécessite des environnements fiables à haute température et sous vide. Chez KINTEK, nous donnons aux chercheurs et aux fabricants les moyens d'agir grâce à des solutions de laboratoire de pointe. Soutenus par la R&D et la fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours spécialisés à haute température, tous entièrement personnalisables pour répondre aux exigences uniques de votre synthèse de catalyseurs et de vos flux de travail liés à l'ALD.

Prêt à transformer votre ingénierie des matériaux avec une précision au niveau moléculaire ? Contactez-nous dès aujourd'hui pour discuter de votre projet personnalisé et découvrir comment notre expertise peut stimuler votre prochaine percée.

Guide Visuel

Références

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel contrôle de processus est obtenu grâce aux vannes papillon et à aiguille automatiques dans le CVD ? Maîtriser la stabilité précise de la chambre

- Quel est le rôle d'un four d'oxydation horizontal ? Amélioration des barrières de diffusion de micro-pointes de silicium

- Qu'est-ce qu'un exemple de processus CVD ? Revêtement de nanotubes de carbone pour l'électronique avancée

- Quel est le but d'une configuration de tube double quartz imbriqué dans un système CVD ? Optimiser les résultats de synthèse de TB-MoS2

- Comment l'intégration des fours tubulaires CVD avec d'autres technologies peut-elle bénéficier à la fabrication de dispositifs ? Débloquer des procédés hybrides avancés

- Quel rôle jouent les fours CVD dans l'optique ? Améliorez les performances optiques grâce à des revêtements de précision

- Quels sont les types de processus CVD ? Exploration des méthodes clés pour le dépôt de couches minces

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique