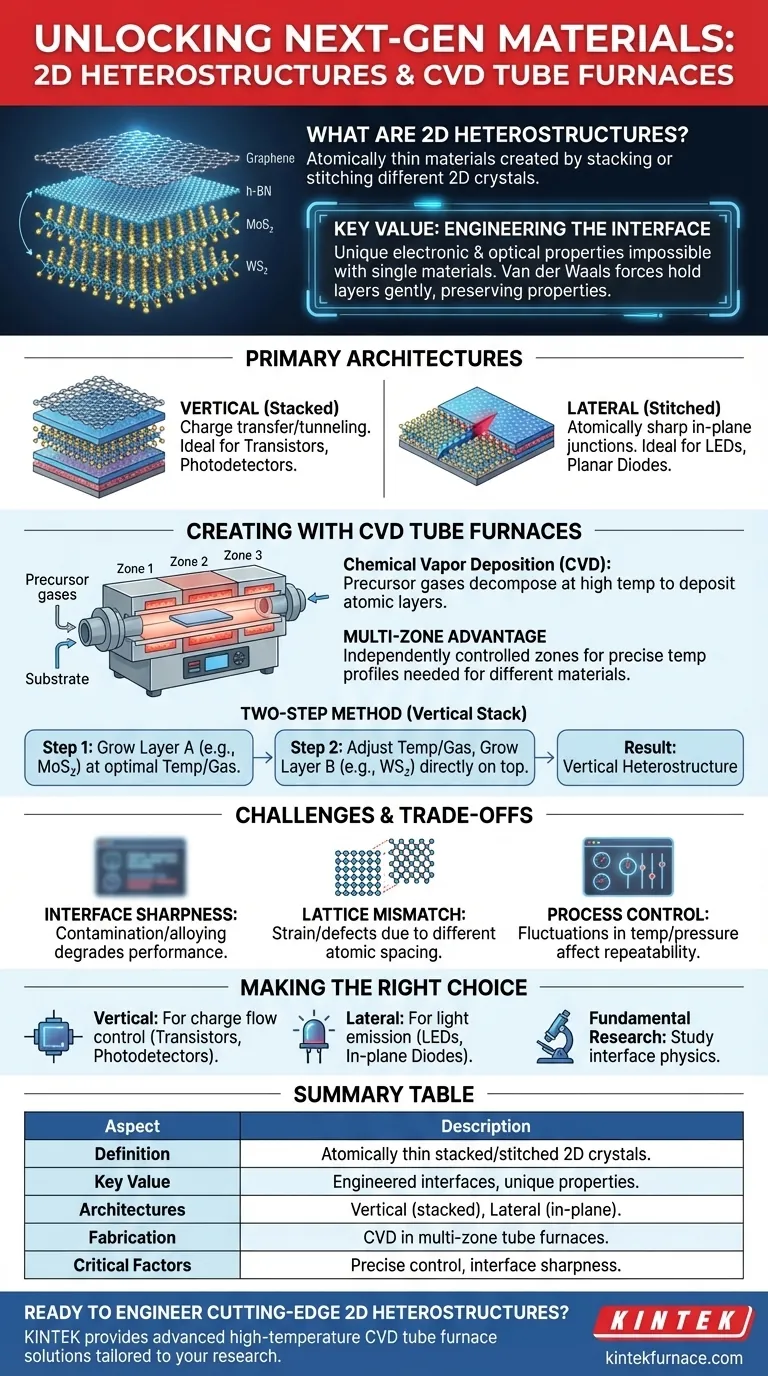

À la base, les hétérostructures 2D sont des matériaux atomiquement minces créés en empilant ou en assemblant différents cristaux bidimensionnels, tels que le graphène et le nitrure de bore hexagonal (h-BN) ou le MoS₂ et le WS₂. Ces structures sont fabriquées à l'aide d'un processus de haute précision appelé dépôt chimique en phase vapeur (CVD) à l'intérieur de fours tubulaires multizones spécialisés, ce qui permet la croissance contrôlée, couche par couche, nécessaire à leur construction.

La valeur fondamentale des hétérostructures 2D ne réside pas seulement dans l'empilement de matériaux minces, mais dans l'ingénierie de l'interface entre eux. Cette ingénierie à l'échelle atomique crée des propriétés électroniques et optiques uniques qu'il est impossible d'obtenir avec un seul matériau.

Le principe des hétérostructures 2D

Au-delà d'un simple empilement

Considérez les hétérostructures 2D moins comme un simple sandwich et plus comme un assemblage atomiquement précis. L'interface où deux matériaux 2D différents se rencontrent n'est pas seulement une limite ; c'est une région fonctionnelle où les porteurs de charge, la lumière et l'énergie interagissent de manière nouvelle.

Cette interaction contrôlée est la clé de la conception des transistors, des photodétecteurs et des composants informatiques quantiques de nouvelle génération.

Le rôle des forces de Van der Waals

Les couches individuelles dans une hétérostructure empilée sont maintenues ensemble par de faibles forces de van der Waals. Ceci est crucial car cela permet aux couches d'interagir électroniquement et optiquement sans perturber la structure cristalline fondamentale de chaque matériau individuel.

Cette liaison "douce" préserve les propriétés uniques de chaque couche tout en permettant la création d'un nouveau système combiné.

Architectures verticales vs latérales

Il existe deux configurations principales pour les hétérostructures 2D, chacune construite pour un objectif différent.

Les hétérostructures verticales impliquent d'empiler un matériau directement sur un autre, comme les couches d'un gâteau. C'est idéal pour les dispositifs qui dépendent du transfert de charge ou de la percolation entre les couches.

Les hétérostructures latérales impliquent de coudre deux matériaux côte à côte dans le même plan, comme une courtepointe. Cela crée une jonction atomiquement nette et plane, parfaite pour les dispositifs comme les diodes électroluminescentes (LED) ou les transistors planaires spécialisés.

Création d'hétérostructures avec des fours tubulaires CVD

Le processus CVD expliqué

Le dépôt chimique en phase vapeur (CVD) est la technique fondamentale pour créer des matériaux 2D de haute qualité. Dans ce processus, des gaz précurseurs contenant les éléments requis sont introduits dans un tube sous vide à haute température.

La chaleur provoque la décomposition et la réaction des gaz, déposant une seule couche atomique uniforme du matériau souhaité sur un substrat.

Pourquoi les fours multizones sont essentiels

Un four standard a une seule zone de température. Cependant, différents matériaux 2D se développent à des températures optimales différentes et nécessitent différents gaz précurseurs.

Les fours tubulaires multizones sont la technologie habilitante ici. Ils ont plusieurs zones de chauffage contrôlées indépendamment, permettant à un chercheur de créer un profil de température précis le long du tube pour faire croître un matériau après l'autre.

La méthode en deux étapes pour les empilements verticaux

Pour créer un empilement vertical comme MoS₂/WS₂, un processus CVD en deux étapes est utilisé.

Premièrement, le four est réglé à la température optimale pour la croissance du MoS₂, et ses précurseurs sont introduits pour faire croître la première couche. Une fois terminée, le mélange gazeux est remplacé par les précurseurs du WS₂, et le profil de température est ajusté pour faire croître la deuxième couche directement sur la première, le tout dans le même environnement scellé.

Comprendre les compromis et les défis

Atteindre des interfaces atomiquement nettes

L'hétérostructure idéale a une interface parfaitement propre et abrupte entre les matériaux. En réalité, y parvenir est un défi important.

La contamination entre les étapes de croissance ou l'alliage involontaire à la limite peuvent dégrader les performances électroniques ou optiques du dispositif.

Le problème du désaccord de réseau

Chaque cristal a un espacement atomique spécifique, connu sous le nom de constante de réseau. Lors de l'empilement de deux matériaux avec des constantes de réseau différentes, le désaccord peut introduire des contraintes, des plis ou des défauts dans les couches.

Cette contrainte peut parfois être utilisée avantageusement, mais elle peut aussi avoir un impact négatif sur la fiabilité et les performances du dispositif.

Contrôle et répétabilité du processus

Synthétiser la même hétérostructure de haute qualité d'une expérience à l'autre est notoirement difficile. Des fluctuations mineures de température, de pression ou de débit de gaz peuvent entraîner des variations de qualité.

Ce défi est un obstacle majeur pour faire passer les dispositifs à hétérostructures 2D du laboratoire à la fabrication à l'échelle industrielle.

Faire le bon choix pour votre objectif

L'architecture que vous choisissez dépend entièrement de la fonction du dispositif que vous souhaitez atteindre.

- Si votre objectif principal est de construire des transistors ou des photodétecteurs : les hétérostructures verticales sont le choix idéal, car elles vous permettent de contrôler le flux de charge et la séparation entre les couches de matériaux distinctes.

- Si votre objectif principal est de créer des diodes ou des LED planaires : les hétérostructures latérales fournissent les jonctions p-n transparentes et atomiquement nettes nécessaires à une émission de lumière efficace et à l'électronique planaire.

- Si votre objectif principal est la recherche fondamentale sur les matériaux : le processus CVD en deux étapes dans un four multizone vous donne le contrôle nécessaire pour étudier la physique de l'interface elle-même, qui est souvent la partie la plus intéressante scientifiquement.

Maîtriser ce processus de fabrication est la clé de l'ingénierie des matériaux au niveau atomique, ouvrant la voie à la prochaine génération de dispositifs électroniques et quantiques.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Matériaux atomiquement minces empilés ou assemblés à partir de cristaux 2D comme le graphène, le h-BN, le MoS₂, le WS₂ |

| Valeur clé | Les interfaces conçues permettent des propriétés électroniques et optiques uniques impossibles avec des matériaux uniques |

| Architectures primaires | Verticales (couches empilées) pour les transistors, les photodétecteurs ; Latérales (jonctions planaires) pour les LED, les diodes |

| Méthode de fabrication | Dépôt chimique en phase vapeur (CVD) dans des fours tubulaires multizones pour la croissance couche par couche |

| Facteurs critiques | Contrôle précis de la température, du débit de gaz et de la netteté de l'interface pour éviter les défauts et assurer la répétabilité |

Prêt à concevoir des hétérostructures 2D de pointe pour votre recherche ou vos appareils ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours tubulaires CVD sur mesure peuvent améliorer votre synthèse de matériaux et stimuler l'innovation dans l'électronique, l'optique et les technologies quantiques !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore