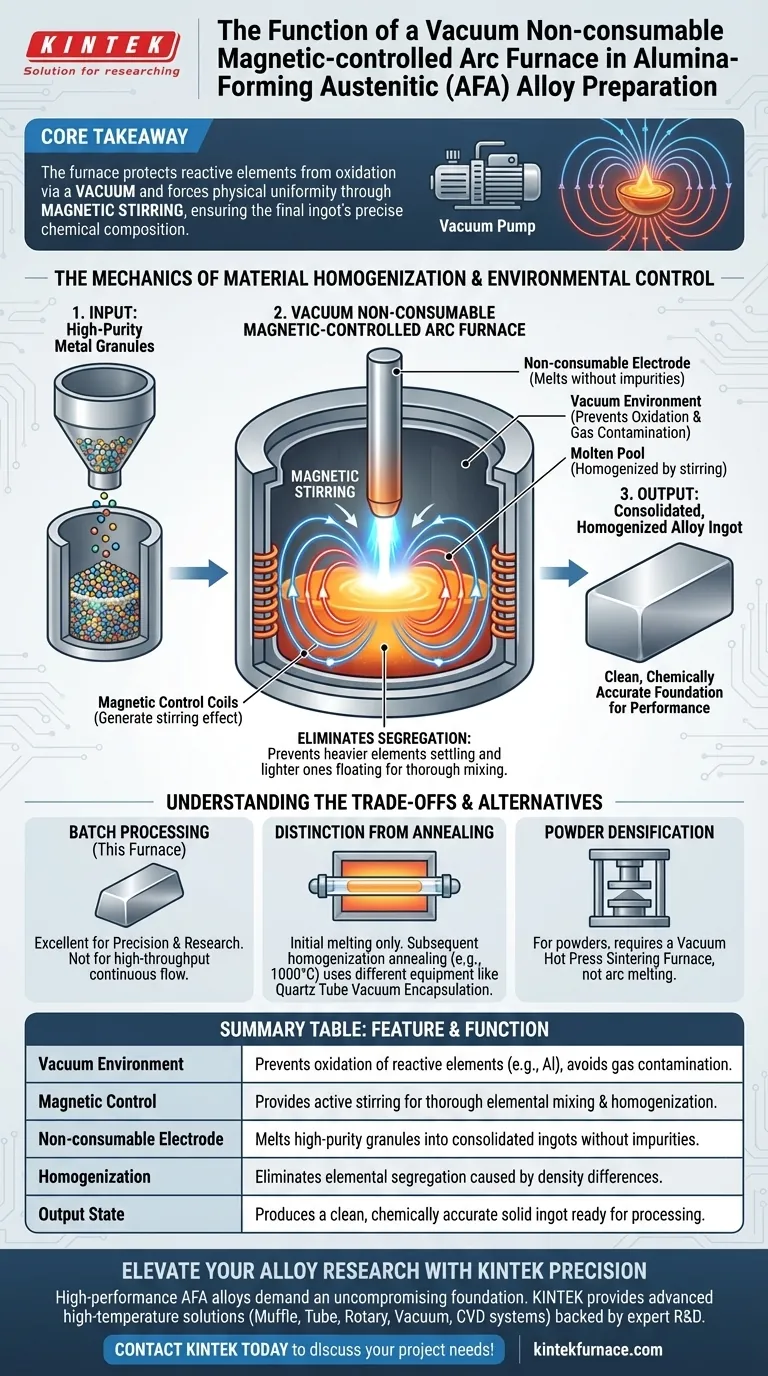

Le four à arc magnétique non consommable sous vide est l'équipement essentiel utilisé pour fondre des granulés métalliques de haute pureté en lingots d'alliage précis lors de la préparation initiale des alliages austénitiques formant de l'alumine (AFA). En exploitant un environnement sous vide et des champs magnétiques, il transforme les matières premières en un état solide homogénéisé tout en empêchant la dégradation chimique.

Point clé à retenir Le four remplit une double fonction : il protège les éléments réactifs de l'oxydation grâce au vide, et il assure l'uniformité physique par agitation magnétique. Cela garantit que le lingot final correspond exactement à la composition chimique prévue, ce qui est le fondement de toutes les performances ultérieures du matériau.

La mécanique de l'homogénéisation des matériaux

Fusion de granulés de haute pureté

Le rôle principal de ce four est la transition des matières premières. Il prend des granulés métalliques de haute pureté et les fait fondre en un lingot d'alliage consolidé.

C'est la première et la plus critique étape pour établir l'intégrité structurelle du matériau.

Contrôle magnétique pour l'uniformité

Les alliages AFA contiennent souvent des éléments de densités et de points de fusion variables. La technologie de contrôle magnétique du four aborde ce problème en générant un effet d'agitation dans le bain de fusion.

Cette agitation active assure un mélange complet de tous les éléments constitutifs.

Élimination de la ségrégation

Sans cette intervention magnétique, les éléments plus lourds pourraient se déposer tandis que les plus légers flotteraient. Le four assure une homogénéisation complète, empêchant la ségrégation compositionnelle qui affaiblirait l'alliage final.

Contrôle environnemental et pureté

Prévention de l'oxydation

Les alliages AFA contiennent généralement des éléments réactifs comme l'aluminium. Le four fonctionne dans un environnement sous vide, essentiel pour exclure l'oxygène pendant la phase de fusion à haute température.

Cela empêche la formation d'oxydes indésirables qui peuvent agir comme des défauts dans le matériau.

Éviter la contamination par les gaz

Au-delà de l'oxygène, le vide protège le bain de fusion de la contamination par l'azote et l'hydrogène. La contamination par les gaz peut entraîner une porosité ou une fragilité.

En isolant le bain de fusion, le four assure l'exactitude de la composition chimique finale.

Comprendre les compromis

Traitement par lots vs. Flux continu

Ce type de four est généralement conçu pour le traitement par lots de lingots. Bien qu'excellent pour la précision et la recherche, il peut ne pas offrir la vitesse de débit des méthodes de coulée continue utilisées dans la production d'acier commercial de moindre qualité.

Distinction avec le recuit

Il est essentiel de ne pas confondre l'étape de fusion avec l'étape de recuit. Alors que ce four gère la fusion initiale, le recuit d'homogénéisation ultérieur (souvent à 1000°C) nécessite un équipement différent, tel que l'encapsulation sous vide dans des tubes de quartz.

Le four crée le lingot ; l'encapsulation dans un tube de quartz maintient la stabilité pendant les traitements thermiques de longue durée.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la création d'alliages initiale : Fiez-vous au four à arc magnétique non consommable sous vide pour transformer les granulés bruts en un lingot propre et homogène.

- Si votre objectif principal est le traitement thermique à long terme : Transférez le lingot préparé vers un système d'encapsulation sous vide dans un tube de quartz pour éviter l'oxydation pendant le processus de recuit de plusieurs jours.

- Si votre objectif principal est la densification de poudres : Vous auriez besoin d'un four de frittage par pressage à chaud sous vide, qui applique une pression sur les poudres, plutôt que du processus de fusion par arc utilisé ici.

Le four à arc magnétique non consommable sous vide fournit la base non contaminée et uniforme requise pour le développement d'alliages AFA haute performance.

Tableau récapitulatif :

| Caractéristique | Fonction dans la préparation des alliages AFA |

|---|---|

| Environnement sous vide | Prévient l'oxydation des éléments réactifs comme Al et évite la contamination par les gaz. |

| Contrôle magnétique | Assure une agitation active pour un mélange et une homogénéisation complets des éléments. |

| Électrode non consommable | Fait fondre les granulés de haute pureté en lingots consolidés sans introduire d'impuretés. |

| Homogénéisation | Élimine la ségrégation élémentaire causée par les différences de densité. |

| État de sortie | Produit un lingot solide propre et chimiquement précis, prêt pour un traitement ultérieur. |

Élevez votre recherche sur les alliages avec la précision KINTEK

Les alliages austénitiques formant de l'alumine (AFA) haute performance exigent une base sans compromis. KINTEK fournit les solutions avancées à haute température dont vous avez besoin pour garantir l'intégrité du matériau. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés — tous entièrement personnalisables pour répondre à vos exigences métallurgiques uniques.

Que vous fondiez des granulés de haute pureté ou que vous effectuiez un recuit sous vide de longue durée, notre équipement offre la précision que votre laboratoire mérite. Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre projet !

Guide Visuel

Références

- Qingfeng Jia, Xuping Su. Effect of Si on Mechanical Properties and Oxide Film Formation of AFA Alloy at Low Oxygen Pressure. DOI: 10.3390/coatings15050602

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi l'argon (Ar) et l'hexafluorure de soufre (SF6) sont-ils introduits lors de la fusion d'alliages de magnésium ? Protégez la qualité de votre fusion

- Comment les fours à fusion sous vide contribuent-ils à la préparation d'ingots d'acier à moyenne teneur en manganèse de haute pureté ?

- Qu'est-ce qui rend les fours à creuset en graphite adaptés aux applications à haute température ? Atteignez la précision et la pureté

- Pourquoi un environnement d'argon de haute pureté est-il requis lors de la fusion du fer ? Assurer une simulation précise des inclusions d'oxydes de fer

- Pourquoi le retournement et la refusion multiples sont-ils nécessaires pour l'alliage Ti10Mo8Nb ? Assurer l'homogénéité dans les alliages haute performance

- Pourquoi est-il nécessaire de maintenir un environnement sous vide à basse pression lors de la graphitisation par chauffage par induction ?

- Comment les fours à induction profitent-ils à la fabrication d'alliages ? Obtenez un contrôle et une efficacité supérieurs

- Quels sont les principaux avantages d'un four à induction pour la poudre de magnésium ? Obtenez un rendement 20 fois supérieur