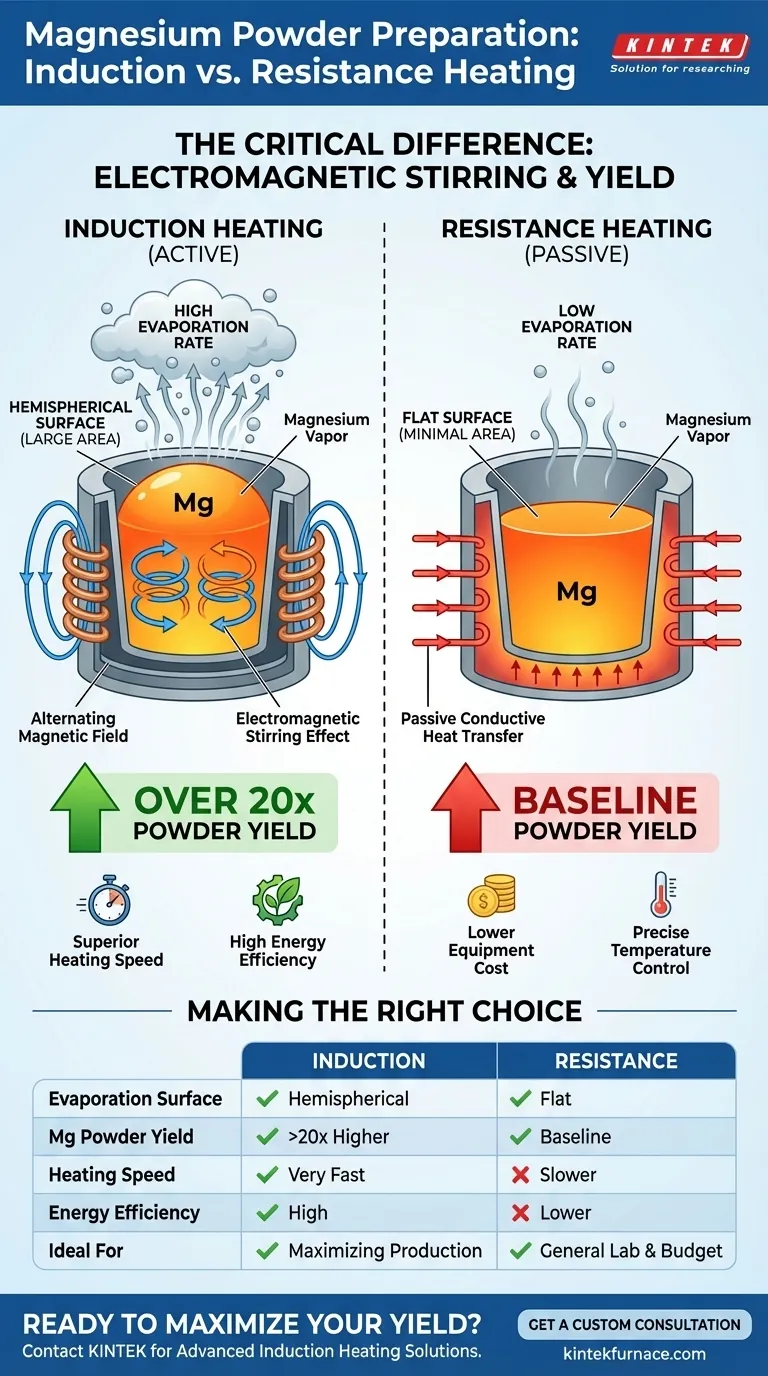

Pour la préparation de poudre de magnésium, l'avantage principal d'un four à chauffage par induction est sa capacité à générer un effet de brassage électromagnétique dans le magnésium en fusion. Cette action remodèle la surface du liquide en une hémisphère, augmentant considérablement la surface d'évaporation effective et multipliant le rendement en poudre par plus de 20 fois par rapport à un four à résistance.

Le choix entre le chauffage par induction et le chauffage par résistance pour ce processus n'est pas seulement une question de température ; il s'agit de physique. Le chauffage par induction manipule activement le matériau en fusion pour maximiser l'efficacité de l'évaporation, tandis que le chauffage par résistance est une méthode passive qui limite fondamentalement le rendement potentiel.

La Différence Critique : Comment la Méthode de Chauffage Impacte l'Évaporation

La vaste différence de rendement en poudre réside dans la manière dont chaque four interagit avec le magnésium en fusion. Cette interaction influence directement la vitesse à laquelle le magnésium peut s'évaporer, puis être condensé en poudre.

L'Effet de Brassage Électromagnétique (Induction)

Un four à induction fonctionne en créant un champ magnétique alternatif puissant. Ce champ induit des courants de Foucault dans le magnésium conducteur, générant de la chaleur directement à l'intérieur du matériau.

Un second résultat crucial de ces courants est une force physique qui agite vigoureusement le métal en fusion.

L'Avantage Hémisphérique

Ce brassage électromagnétique force la surface du magnésium en fusion à passer d'un plan plat à une hémisphère.

Cette forme convexe et hémisphérique a une surface beaucoup plus grande qu'une forme plate pour le même volume de liquide. Cela augmente massivement la surface disponible pour l'évaporation, qui est le facteur le plus important pour un rendement élevé dans ce processus.

Chauffage Passif (Résistance)

Un four à résistance chauffe le creuset de l'extérieur à l'aide d'éléments chauffants résistifs. La chaleur est ensuite transférée passivement et par conduction au magnésium à l'intérieur.

Cette méthode ne crée aucune force de brassage. La surface du magnésium en fusion reste plate, présentant la surface minimale possible pour l'évaporation et limitant ainsi l'ensemble du processus.

Avantages Secondaires de Performance du Chauffage par Induction

Au-delà de l'effet révolutionnaire sur l'évaporation, les fours à induction offrent d'autres avantages opérationnels clés.

Vitesse de Chauffage Supérieure

Le chauffage par induction est incroyablement rapide, permettant au four d'atteindre la température cible en très peu de temps. Cela améliore l'efficacité expérimentale et le débit global du processus.

Haute Efficacité Énergétique

Comme la chaleur est générée directement dans le magnésium lui-même, très peu d'énergie est gaspillée à chauffer les composants du four environnants ou l'atmosphère. Ce chauffage ciblé entraîne une utilisation de l'énergie nettement plus élevée.

Comprendre les Compromis : Quand Envisager un Four à Résistance

Malgré ses désavantages évidents pour la production de poudre de magnésium, le four à résistance reste un outil précieux pour d'autres applications en raison de ses avantages distincts.

Coût d'Équipement Inférieur

Les fours à résistance ont une structure plus simple et utilisent une technologie plus mature. Cela se traduit par des coûts de fabrication, de maintenance et d'acquisition initiaux considérablement plus bas, ce qui les rend idéaux pour les laboratoires disposant de budgets limités.

Contrôle Précis de la Température

Pour les expériences conventionnelles qui ne dépendent pas de la dynamique d'évaporation, les fours à résistance fournissent souvent un contrôle de température très précis et stable. Le taux de chauffage peut être ajusté précisément pour répondre à des profils expérimentaux spécifiques.

Simplicité d'Utilisation

La technologie derrière le chauffage par résistance est bien établie et simple. Ces fours sont généralement plus faciles à utiliser et ne nécessitent pas de formation spécialisée, ce qui les rend adaptés à une utilisation générale en laboratoire.

Faire le Bon Choix pour Votre Objectif

Le choix de votre four doit être dicté entièrement par l'objectif principal de votre processus.

- Si votre objectif principal est de maximiser le rendement et le débit de poudre de magnésium : Le four à chauffage par induction est le choix sans équivoque en raison de l'augmentation massive du rendement due à l'effet de brassage électromagnétique.

- Si votre objectif principal est de minimiser les dépenses d'investissement initiales : Un four à résistance offre le point d'entrée le moins cher, mais vous devez être prêt à accepter une efficacité de production considérablement plus faible.

- Si votre objectif principal est le chauffage de laboratoire polyvalent avec un contrôle précis : Pour la plupart des expériences de chauffage conventionnelles, un four à résistance offre d'excellentes performances, un contrôle et une valeur.

En fin de compte, comprendre la physique sous-jacente de votre application spécifique est la clé pour sélectionner l'outil le plus efficace.

Tableau Récapitulatif :

| Caractéristique | Four à Induction | Four à Résistance |

|---|---|---|

| Surface d'Évaporation | Hémisphérique (Grande Surface) | Plate (Surface Minimale) |

| Rendement de Poudre de Mg | >20x Supérieur | De Base |

| Méthode de Chauffage | Interne, Direct (Électromagnétique) | Externe, Passif (Conductif) |

| Vitesse de Chauffage | Très Rapide | Plus Lente |

| Efficacité Énergétique | Élevée | Plus Faible |

| Idéal Pour | Maximiser la Production de Poudre | Chauffage de Laboratoire Général, Applications à Budget Limité |

Prêt à maximiser votre rendement de poudre de magnésium avec la technologie de chauffage par induction ?

Chez KINTEK, nous sommes spécialisés dans la conception et la fabrication de solutions de chauffage de laboratoire avancées. Nos systèmes de chauffage par induction sont conçus pour fournir l'effet de brassage électromagnétique essentiel à l'obtention de taux d'évaporation et de rendements de poudre ultra-élevés.

Pourquoi choisir KINTEK pour vos besoins de traitement à haute température ?

- Expertise : Soutenus par une R&D et une fabrication expertes, nous fournissons des solutions sur mesure pour les défis uniques de la science des matériaux, tels que la préparation de poudre de magnésium.

- Gamme de Produits : Nous proposons une gamme complète de fours haute performance, y compris des systèmes Muffle, à Tube, Rotatifs, sous Vide et CVD, tous personnalisables selon vos exigences spécifiques de processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de chauffage par induction peut révolutionner l'efficacité et la productivité de votre laboratoire. Atteignons vos objectifs ensemble.

➡️ Obtenez une Consultation de Solution Personnalisée Dès Maintenant

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage