À la base, l'adéquation des fours à creuset en graphite pour les applications à haute température découle de la structure atomique unique du graphite. Cette structure lui confère une combinaison exceptionnelle de conductivité thermique élevée, d'inertie chimique et la capacité de maintenir une stabilité mécanique à des températures extrêmes, atteignant jusqu'à 3000°C.

La décision d'utiliser un four à creuset en graphite ne consiste pas seulement à atteindre une température élevée. Il s'agit de créer un environnement de chauffage précisément contrôlé, uniforme et propre, essentiel pour le traitement de matériaux sensibles et de haute performance.

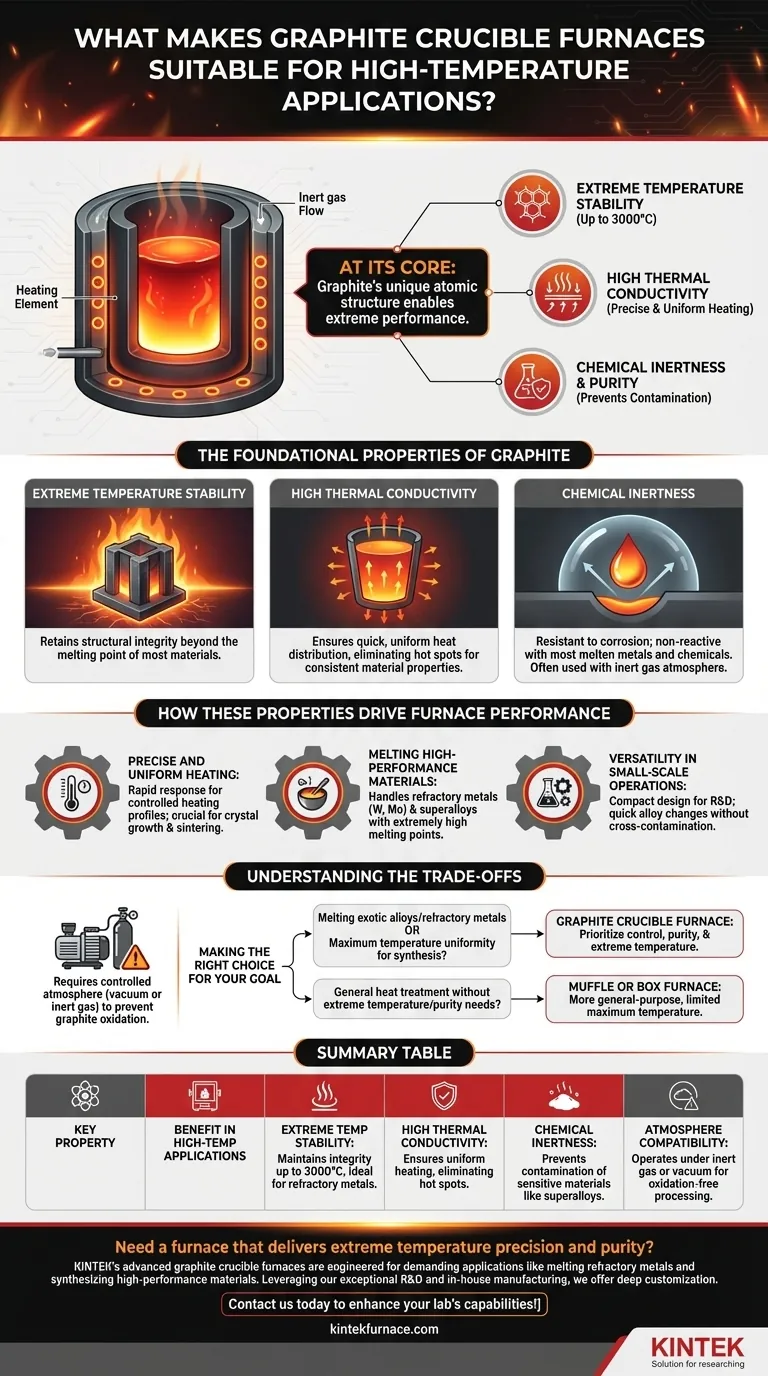

Les propriétés fondamentales du graphite

La performance du graphite dans les fours est le résultat direct de ses caractéristiques matérielles fondamentales. Comprendre ces propriétés explique pourquoi il est le matériau de choix pour les processus thermiques exigeants.

Stabilité à des températures extrêmes

La structure hexagonale et en couches des atomes de carbone du graphite est incroyablement stable. Cela lui permet de conserver son intégrité structurelle et sa résistance mécanique à des températures bien supérieures au point de fusion de la plupart des métaux et céramiques.

Haute conductivité thermique

Contrairement à de nombreux matériaux qui résistent à la chaleur, le graphite la conduit exceptionnellement bien. Cette conductivité thermique élevée garantit que la chaleur est distribuée rapidement et uniformément dans tout le creuset.

Le résultat est une excellente uniformité de la température, éliminant les points chauds et garantissant que tout le matériau traité subit les mêmes conditions thermiques. Ceci est essentiel pour des propriétés matérielles constantes.

Inertie chimique et pureté

Le graphite est très résistant à la corrosion et ne réagit pas facilement avec la plupart des métaux fondus, des alliages ou des produits chimiques. Cette inertie est cruciale pour prévenir la contamination pendant le traitement à haute température.

De plus, ces fours peuvent être utilisés avec une atmosphère de gaz inerte (comme l'argon), ce qui empêche l'oxydation et d'autres réactions indésirables lors du travail avec des matériaux sensibles comme les superalliages ou les métaux réfractaires.

Comment ces propriétés déterminent les performances du four

La science des matériaux du graphite se traduit directement par des avantages opérationnels clés qui définissent les capacités du four.

Chauffage précis et uniforme

La conductivité thermique élevée du creuset en graphite permet une réponse rapide aux ajustements de température. Cela permet un contrôle précis du profil de chauffage et garantit que la température reste stable et uniforme sur l'ensemble de la charge de travail.

Ce niveau de contrôle est essentiel pour des applications telles que la croissance cristalline, le frittage de céramiques avancées et la création d'alliages spécialisés où de légers écarts de température peuvent ruiner le produit final.

Fusion de matériaux haute performance

De nombreux matériaux avancés, tels que les métaux réfractaires (par exemple, le tungstène, le molybdène) et les superalliages à haute température, ont des points de fusion extrêmement élevés. Les fours standard ne peuvent tout simplement pas atteindre les températures nécessaires.

Les fours à creuset en graphite sont spécifiquement conçus pour fonctionner dans cette plage, ce qui en fait l'une des rares options viables pour la fusion et le traitement de ces matériaux exigeants.

Polyvalence dans les opérations à petite échelle

Ces fours sont souvent compacts, ce qui les rend idéaux pour la recherche en laboratoire, le développement et les petites séries de production.

Leur conception permet des changements rapides entre différents types d'alliages sans risque de contamination croisée, offrant un niveau de flexibilité difficile à atteindre avec d'autres types de fours.

Comprendre les compromis

Bien que puissants, les fours à creuset en graphite sont un outil spécialisé. Leurs avantages s'accompagnent de considérations qui les distinguent des fours plus polyvalents.

La nécessité d'une atmosphère contrôlée

Le graphite s'oxyde (se consume) en présence d'air à haute température. Par conséquent, l'utilisation de ces fours nécessite un vide ou un remplissage de gaz inerte pour protéger les composants en graphite.

Cela ajoute une couche de complexité opérationnelle par rapport à un four à moufle standard fonctionnant à l'air.

Comparaison avec d'autres types de fours

Les fours à moufle peuvent également atteindre rapidement des températures élevées, mais ils isolent le matériau des éléments chauffants, ce qui peut parfois entraîner une uniformité de température moindre par rapport à un creuset en graphite à chauffage direct.

Les fours à chambre sont des bêtes de somme durables conçues pour un large éventail d'applications. Cependant, ils utilisent généralement des éléments chauffants métalliques et une isolation fibreuse, ce qui limite leur température maximale et les rend inadaptés aux conditions extrêmes que le graphite gère facilement.

Faire le bon choix pour votre objectif

Pour sélectionner le bon four, vous devez aligner les atouts de l'équipement avec votre objectif principal.

- Si votre objectif principal est de faire fondre des alliages exotiques ou des métaux réfractaires : La capacité d'ultra-haute température et l'environnement chimiquement inerte d'un four à creuset en graphite sont essentiels.

- Si votre objectif principal est une uniformité de température maximale pour la synthèse de matériaux : La conductivité thermique supérieure du graphite en fait le choix idéal pour créer des matériaux homogènes de haute qualité.

- Si votre objectif principal est un traitement thermique général sans besoins extrêmes de température ou de pureté : Un four à moufle ou à chambre plus conventionnel et plus économique est probablement le meilleur outil pour le travail.

En fin de compte, choisir un four à creuset en graphite est une décision de privilégier le contrôle, la pureté et la capacité de température avant tout.

Tableau récapitulatif :

| Propriété clé | Avantage dans les applications à haute température |

|---|---|

| Stabilité à des températures extrêmes | Maintient son intégrité jusqu'à 3000°C, idéal pour les métaux réfractaires |

| Haute conductivité thermique | Assure un chauffage uniforme, éliminant les points chauds |

| Inertie chimique | Prévient la contamination des matériaux sensibles comme les superalliages |

| Compatibilité atmosphérique | Fonctionne sous gaz inerte ou sous vide pour un traitement sans oxydation |

Besoin d'un four offrant une précision et une pureté extrêmes à haute température ? Les fours à creuset en graphite avancés de KINTEK sont conçus pour les applications exigeantes comme la fusion de métaux réfractaires et la synthèse de matériaux haute performance. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions haute température peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques