À la base, les fours à induction offrent des avantages convaincants en combinant un encombrement physique très compact avec des réductions de coûts substantielles à long terme. Ceci est réalisé grâce à leur efficacité énergétique exceptionnelle, l'élimination des sources de combustible traditionnelles et un flux de travail opérationnel rationalisé.

Alors que la fusion traditionnelle implique souvent des systèmes volumineux et énergivores avec des frais généraux opérationnels importants, la technologie à induction offre une alternative fondamentalement plus efficace. Elle exploite le chauffage électromagnétique de précision pour réduire les déchets, diminuer l'espace au sol requis et abaisser un large éventail de coûts opérationnels.

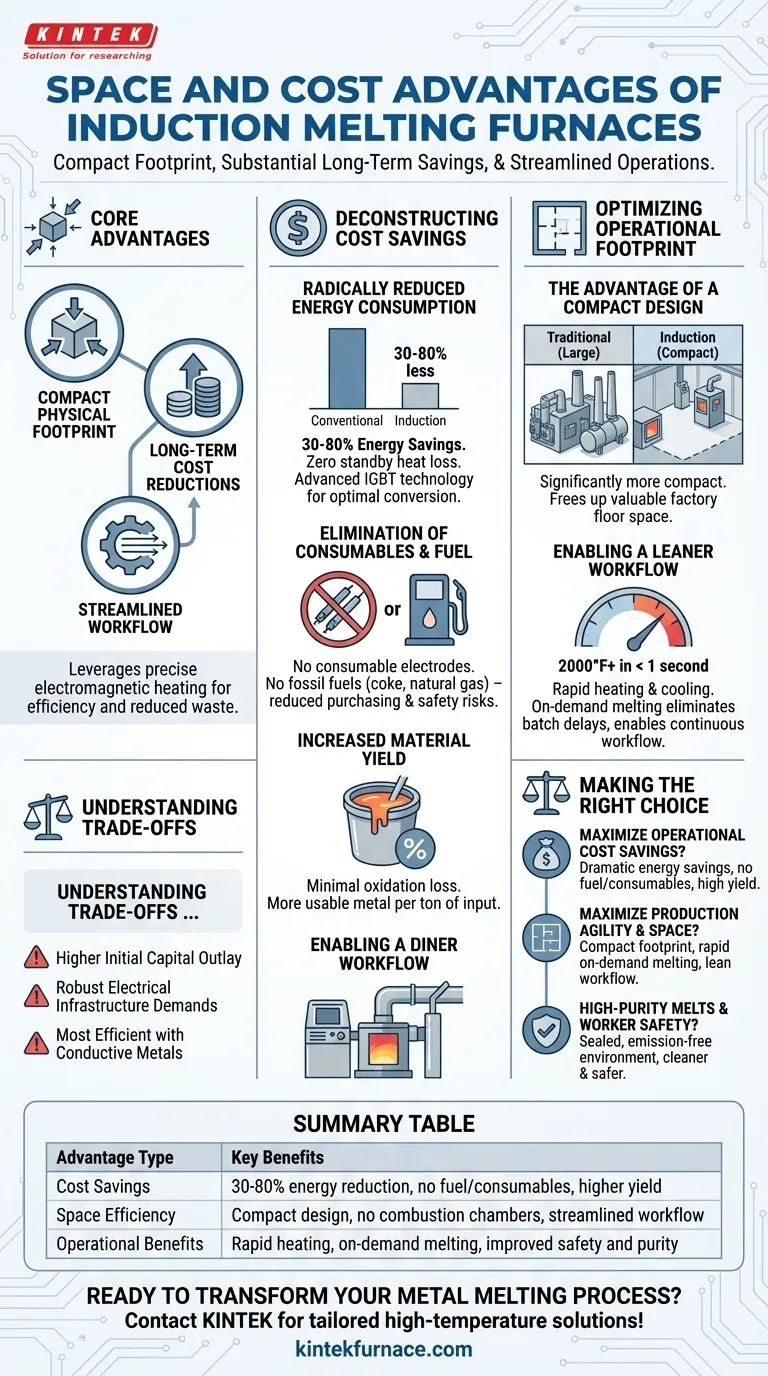

Décortiquer les économies de coûts

Les avantages financiers des fours à induction vont bien au-delà du prix d'achat initial, impactant les factures d'énergie, les coûts des matériaux et la main-d'œuvre.

Consommation d'énergie radicalement réduite

Les fours à induction peuvent offrir des économies d'énergie de 30 à 80 % par rapport aux méthodes conventionnelles. Cela est dû à leur conception, qui chauffe le métal directement et en interne.

Il n'y a aucune perte de chaleur en veille, car l'énergie n'est consommée que pendant le cycle de fusion. La technologie IGBT (Transistor Bipolaire à Grille Isolée) avancée et le contrôle optimisé de la fréquence garantissent que presque toute l'énergie électrique est convertie en chaleur utile.

Élimination des consommables et du combustible

Contrairement aux fours à arc, les systèmes à induction ne nécessitent pas d'électrodes consommables.

Ils éliminent également complètement le besoin de combustibles fossiles comme le coke ou le gaz naturel, ce qui supprime les coûts d'achat, de stockage et de manutention du combustible, ainsi que les risques de sécurité associés.

Rendement matériel accru

Le processus d'induction est exceptionnellement propre. Lors de la fusion de ferraille ou de matières premières, il y a une perte d'oxydation minimale.

Cela signifie qu'une plus grande partie de votre matière première est convertie en métal en fusion utilisable, améliorant directement votre rendement et réduisant le coût par tonne de produit fini.

Optimisation de votre empreinte opérationnelle

La conception d'un four à induction modifie fondamentalement la manière dont il s'intègre dans une installation, offrant des avantages significatifs en termes d'espace et de flux de travail.

L'avantage d'une conception compacte

Les fours à induction sont nettement plus compacts que leurs homologues à combustible. Ils ne nécessitent pas de grandes chambres de combustion, de zones de stockage de combustible ou de systèmes étendus de gaz de combustion et d'échappement.

Cela libère un espace précieux au sol de l'usine, qui peut être réaffecté à d'autres activités à valeur ajoutée.

Faciliter un flux de travail plus souple (Leaner Workflow)

La technologie permet une vitesse incroyable, capable de chauffer les matériaux à plus de 2 000 °F en moins d'une seconde. Le système refroidit également rapidement.

Cela permet une fusion à la demande et un flux de travail continu, éliminant les retards associés au traitement par lots. Les fours peuvent souvent être placés directement sur le sol de travail, réduisant les déplacements de matériaux entre différentes zones de production.

Comprendre les compromis

Bien que très avantageuse, la technologie à induction n'est pas une solution universelle. Une compréhension claire de ses limites est essentielle pour prendre une décision éclairée.

Coût d'immobilisation initial plus élevé

Les systèmes de fusion à induction ont souvent un prix d'achat initial plus élevé par rapport à certains fours traditionnels plus simples. Les économies opérationnelles à long terme sont destinées à compenser cet investissement initial sur la durée de vie de l'équipement.

Exigences en matière d'infrastructure électrique

Ces fours sont de puissants appareils électriques. Votre installation doit disposer d'une alimentation électrique et d'une infrastructure robustes capables de supporter l'appel de puissance important sans perturber les autres opérations. La mise à niveau de votre système électrique peut être un coût caché mais nécessaire.

Pas idéal pour tous les matériaux

Le chauffage par induction fonctionne en induisant un courant électrique dans le métal lui-même. Il est donc plus efficace avec les métaux électroconducteurs. Bien que polyvalente, sa performance et son efficacité peuvent varier lors de la fusion de matériaux à faible conductivité ou lors du traitement de grandes quantités de laitier non métallique.

Faire le bon choix pour votre exploitation

La décision d'investir dans un four à induction doit être directement liée à vos objectifs opérationnels et commerciaux spécifiques.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme : Les économies d'énergie spectaculaires, l'élimination du combustible et des consommables, et le rendement matériel élevé font de l'induction un choix financier supérieur au fil du temps.

- Si votre objectif principal est de maximiser l'agilité de production et l'espace au sol : L'empreinte compacte et les cycles de fusion rapides à la demande permettent une disposition d'usine plus souple, plus intégrée et plus économe en espace.

- Si votre objectif principal est la fusion de haute pureté et la sécurité des travailleurs : L'environnement scellé et sans émission offre un contrôle inégalé sur la pureté du métal et crée un lieu de travail beaucoup plus sûr et plus propre que les méthodes basées sur la combustion.

En fin de compte, choisir un four à induction est un investissement stratégique dans la précision, l'efficacité et un environnement de production plus moderne et durable.

Tableau récapitulatif :

| Type d'avantage | Principaux avantages |

|---|---|

| Économies de coûts | Réduction de 30 à 80 % de l'énergie, pas de combustible ni de consommables, rendement matériel plus élevé |

| Efficacité spatiale | Conception compacte, pas de chambres de combustion, flux de travail rationalisé |

| Avantages opérationnels | Chauffage rapide, fusion à la demande, sécurité et pureté améliorées |

Prêt à transformer votre processus de fusion de métaux avec des fours à induction avancés ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions sur mesure à haute température. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons stimuler votre efficacité et réduire vos coûts !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance