À la base, un four à induction sert de cœur aux opérations modernes de recyclage des métaux. Il utilise une énergie électromagnétique propre pour faire fondre rapidement et efficacement la ferraille, permettant la séparation et la purification précises de ressources précieuses avec un minimum de déchets.

La véritable valeur de la technologie à induction dans le recyclage n'est pas seulement de faire fondre le métal ; il s'agit de maximiser la récupération de matériaux de haute qualité tout en minimisant la consommation d'énergie, l'impact environnemental et les coûts opérationnels.

Comment la fusion par induction fonctionne dans un contexte de recyclage

Comprendre le principe sous-jacent de l'induction révèle pourquoi elle est particulièrement adaptée au recyclage de matériaux de ferraille complexes.

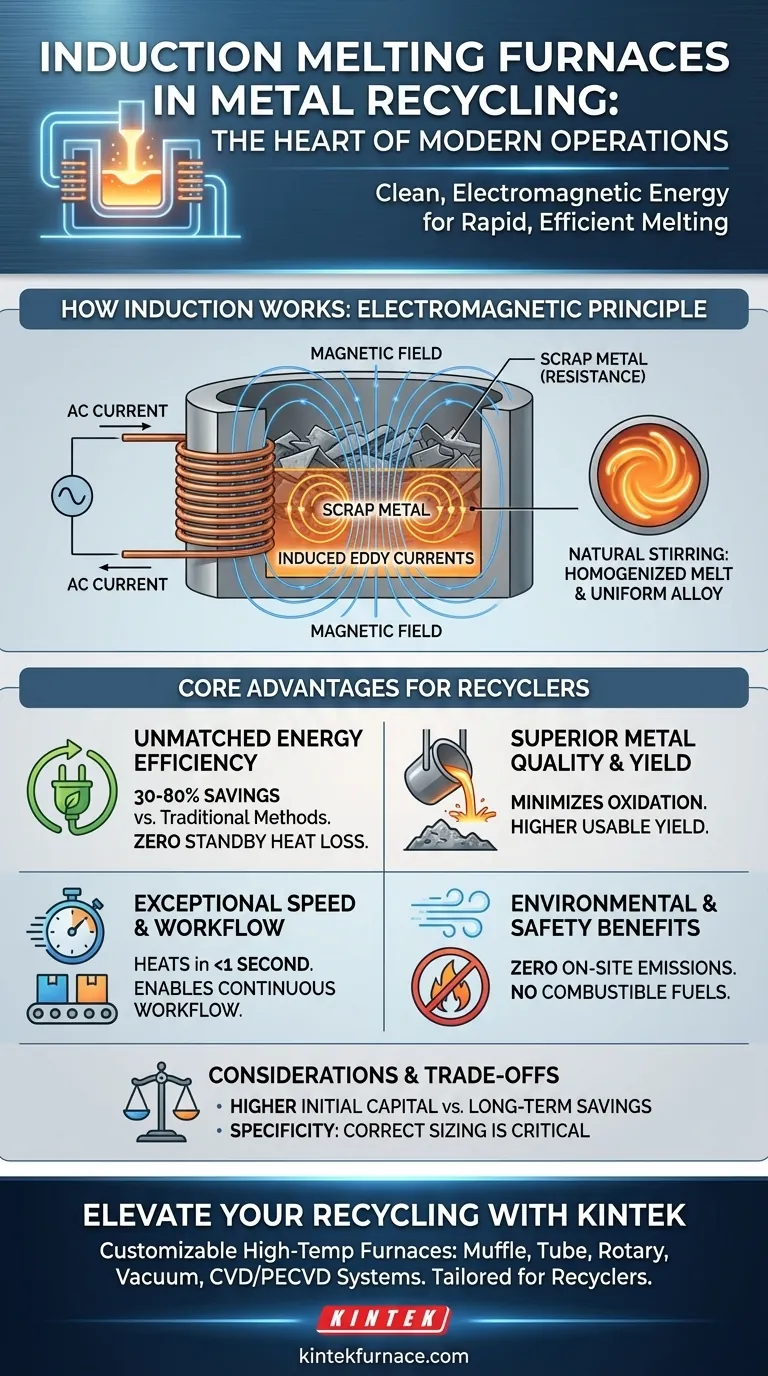

Le principe de l'induction électromagnétique

Un four à induction n'utilise pas de flammes externes ni d'éléments chauffants. Au lieu de cela, de puissants courants alternatifs passent à travers une bobine de cuivre, générant un champ magnétique intense.

Lorsque la ferraille conductrice est placée à l'intérieur de ce champ, le champ induit des courants électriques (appelés courants de Foucault) directement dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense, rapide et hautement contrôlée.

Chauffage direct et contenu

Ce processus chauffe le métal de l'intérieur vers l'extérieur. Ceci est fondamentalement différent des fours traditionnels qui chauffent l'extérieur du matériau et dépendent de la conduction pour faire fondre l'intérieur.

Le champ électromagnétique crée également une action d'agitation naturelle au sein du métal en fusion. Cela homogénéise la masse fondue, assurant une température constante et une composition d'alliage uniforme, ce qui est essentiel pour produire du métal recyclé de haute qualité.

Avantages fondamentaux pour le recyclage des métaux

La physique unique de l'induction se traduit directement par des avantages opérationnels et financiers tangibles pour les recycleurs.

Efficacité énergétique inégalée

Les fours à induction convertissent l'énergie électrique en chaleur avec une efficacité remarquable, offrant 30 à 80 % d'économies d'énergie par rapport aux méthodes traditionnelles à combustion.

Étant donné que la chaleur n'est générée que lorsque le système est actif et directement dans la charge, il y a zéro perte de chaleur en veille. Cela élimine le gaspillage d'énergie important associé au maintien des fours conventionnels à température.

Qualité et rendement supérieurs du métal

Un défi majeur dans le recyclage est l'oxydation, où le métal en fusion réagit avec l'oxygène de l'air, formant de la crasse ou du laitier. Cela représente une perte directe de matériau précieux.

La fusion par induction minimise la perte par oxydation car le chauffage est si rapide et contenu. Cela signifie qu'un pourcentage plus élevé de la ferraille entrante est converti en métal recyclé utilisable et de haute qualité, améliorant directement la rentabilité.

Vitesse exceptionnelle et intégration du flux de travail

Les systèmes à induction peuvent chauffer le métal à plus de 2 000 °F en moins d'une seconde, éliminant les longs temps de préchauffage et d'attente des fours conventionnels.

L'équipement refroidit également rapidement, permettant un flux de travail continu plutôt qu'un traitement par lots. Cette vitesse permet d'effectuer les opérations de fusion directement sur le lieu de travail, rationalisant l'ensemble du processus de recyclage.

Avantages environnementaux et de sécurité

Les fours à induction produisent zéro émission sur site, y compris pas de fumée, de vapeurs nocives ou de poussière excessive. Cela aide les installations à respecter des réglementations environnementales de plus en plus strictes.

En éliminant le besoin de combustibles combustibles ou d'électrodes consommables, ces fours réduisent également les coûts opérationnels et suppriment les risques de sécurité associés à la manipulation et au stockage du carburant.

Comprendre les compromis

Bien que très efficaces, les technologies à induction ne sont pas une solution universelle. Il est important de reconnaître leur contexte et leurs limites spécifiques.

Investissement initial en capital

La technologie avancée derrière les systèmes de fusion à induction nécessite généralement un investissement initial en capital plus élevé par rapport à certains types de fours traditionnels plus simples. Cependant, ce coût est souvent justifié par les économies opérationnelles à long terme en énergie et en rendement matériel.

Échelle et spécificité de l'application

Les fours à induction ne sont pas universels. Les systèmes vont des petites unités de type boîte conçues pour les laboratoires ou la production d'alliages à petite échelle aux fours industriels massifs capables de fondre de nombreuses tonnes à la fois.

Choisir la taille et la fréquence correctes pour le type de métal spécifique et l'exigence de débit est essentiel pour atteindre des performances et une efficacité optimales. Un système mal dimensionné peut être inefficace et ne pas fournir les avantages escomptés.

Faire le bon choix pour votre opération

La sélection de la bonne technologie de fusion dépend entièrement de vos objectifs opérationnels principaux.

- Si votre objectif principal est de maximiser la rentabilité et le rendement : L'induction est le choix supérieur en raison de ses faibles coûts énergétiques et de la perte minimale de matériaux due à l'oxydation.

- Si votre objectif principal est d'améliorer la conformité environnementale : L'induction est le leader incontesté, car son fonctionnement sans émission simplifie et réduit le coût de l'adhésion à la réglementation.

- Si votre objectif principal est la vitesse opérationnelle et la flexibilité du processus : Les cycles de chauffage et de refroidissement rapides de l'induction permettent un flux de travail continu et intégré difficile à égaler avec d'autres technologies.

En fin de compte, l'adoption de la fusion par induction permet aux recycleurs de transformer les flux de déchets en actifs précieux avec une précision et une efficacité inégalées.

Tableau récapitulatif :

| Avantage | Impact sur le recyclage des métaux |

|---|---|

| Efficacité énergétique | Économies de 30 à 80 % par rapport aux méthodes traditionnelles, zéro perte de chaleur en veille |

| Qualité du métal | Minimise l'oxydation, assure une composition d'alliage uniforme |

| Vitesse | Fait fondre le métal en quelques secondes, permet un flux de travail continu |

| Avantages environnementaux | Zéro émission sur site, réduction des coûts réglementaires |

| Sécurité | Pas de combustibles, réduction des risques opérationnels |

Prêt à améliorer votre recyclage des métaux avec des solutions avancées de fusion par induction ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température adaptés aux recycleurs. Nos produits, y compris les fours à Muffle, Tubulaires, Rotatifs, Sous Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD, sont conçus pour une personnalisation approfondie afin de répondre à vos besoins opérationnels uniques. Contactez-nous dès aujourd'hui pour augmenter l'efficacité, réduire les coûts et obtenir une récupération de métal supérieure !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance