Le principal avantage en termes de productivité des fours de fusion à induction est leur capacité à augmenter considérablement la production. Ceci est réalisé grâce à une combinaison de taux de chauffage exceptionnellement rapides, d'une efficacité énergétique supérieure et d'un contrôle précis du processus, qui éliminent ensemble les retards et les inefficacités inhérents aux technologies de four traditionnelles.

La décision d'adopter la fusion par induction ne consiste pas seulement à faire fondre le métal plus rapidement. Il s'agit de réorganiser fondamentalement votre flux de travail, passant d'une opération lente, basée sur des lots, à un processus de fabrication continu, hautement contrôlé et intégré.

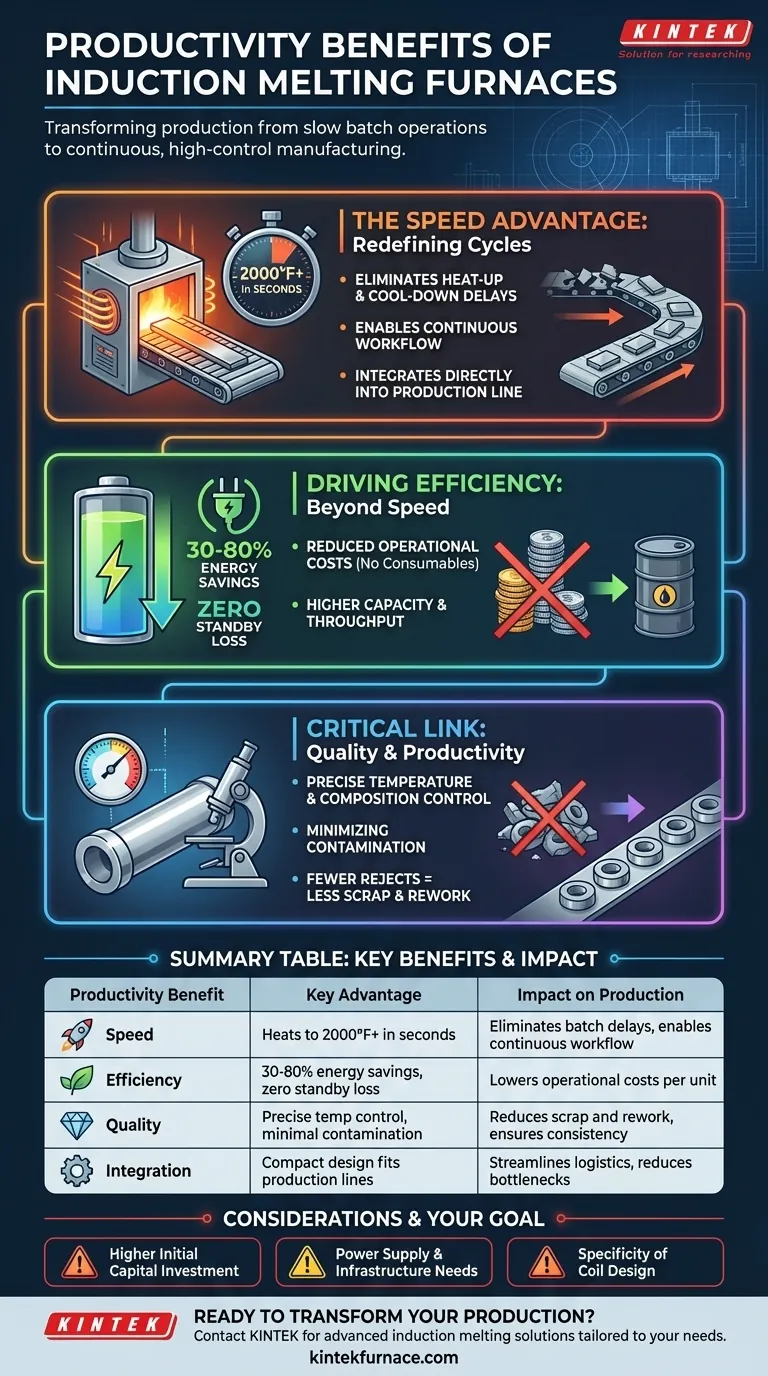

L'avantage de la vitesse : Redéfinir les cycles de production

Le gain de productivité le plus immédiat de la technologie d'induction provient de sa vitesse brute, qui se répercute sur toute la chaîne de production.

Élimination des retards de chauffage et de refroidissement

Les fours à induction peuvent amener le métal à des températures supérieures à 1 093 °C (2 000 °F) en moins d'une seconde. Contrairement aux fours conventionnels qui nécessitent de longues périodes de préchauffage et de refroidissement, un système à induction est prêt presque instantanément et refroidit tout aussi rapidement.

Cela élimine les temps d'attente entre les cycles, permettant aux opérateurs de passer d'une tâche à l'autre sans les retards typiques associés au traitement par lots.

Permettre un flux de travail continu

Le cycle rapide de chauffage et de refroidissement rend possible un flux de travail continu. Au lieu de traiter de grands lots peu fréquents, la production peut être organisée en un flux régulier et ininterrompu.

Ce modèle est plus prévisible, plus facile à gérer et augmente considérablement le nombre d'unités pouvant être traitées au cours d'un quart de travail donné.

Intégration directe dans la ligne de production

La nature compacte et autonome des fours à induction leur permet d'être placés directement sur le lieu de travail dans le cadre d'une cellule de production plus grande.

Cela élimine le temps et la main-d'œuvre consacrés au déplacement des matériaux vers et depuis une salle de four dédiée, rationalisant la logistique et réduisant les goulots d'étranglement potentiels.

Améliorer l'efficacité au-delà de la vitesse

Si la vitesse est un facteur majeur, l'efficacité sous-jacente de la technologie d'induction offre des avantages significatifs et cumulatifs en termes de productivité.

Efficacité énergétique inégalée

Les fours à induction offrent 30 à 80 % d'économies d'énergie par rapport aux méthodes traditionnelles. La chaleur est générée directement à l'intérieur du métal lui-même, de sorte qu'aucune énergie n'est gaspillée à chauffer la chambre du four ou l'air ambiant.

De plus, il n'y a aucune perte de chaleur en veille, car le four ne consomme presque pas d'énergie lorsqu'il ne fond pas activement. Cela se traduit directement par des coûts d'exploitation inférieurs par unité produite.

Coûts d'exploitation réduits

La productivité est aussi une fonction du coût. Les systèmes à induction éliminent le besoin de consommables comme les combustibles ou les électrodes de carbone.

Cela réduit non seulement les dépenses d'exploitation directes, mais élimine également les risques et les frais généraux logistiques associés à la manipulation du carburant. Des exigences de maintenance minimales contribuent en outre à réduire les coûts à long terme et à augmenter le temps de disponibilité.

Capacité et débit accrus

Les fours à induction modernes alimentés par IGBT sont conçus pour une capacité de fusion plus élevée. Ils peuvent traiter efficacement de plus grands volumes de matériaux, ce qui permet une augmentation globale du débit de fabrication.

Le lien critique entre qualité et productivité

Une production de meilleure qualité signifie moins de déchets, moins de pièces rejetées et moins de temps passé à retravailler, autant d'éléments essentiels de la productivité globale.

Contrôle précis de la température et de la composition

La technologie d'induction offre un contrôle extrêmement précis et reproductible de la température. Le champ électromagnétique agite également le métal en fusion, assurant un mélange homogène et une composition d'alliage constante.

Ce niveau de contrôle est essentiel pour les industries de haute spécification comme l'aérospatiale et la fabrication médicale, où l'intégrité des matériaux est non négociable.

Minimiser la contamination pour moins de rejets

Parce que la chaleur est générée en interne sans flamme ni combustion, le risque de contaminer le métal avec des impuretés est pratiquement éliminé.

Le chauffage uniforme garantit que toutes les parties du métal atteignent la température simultanément, améliorant la cohérence et réduisant la probabilité de défauts qui entraînent des rebuts coûteux.

Comprendre les compromis

Bien que puissante, la technologie d'induction n'est pas une solution universelle. Une évaluation lucide de ses limites est cruciale pour prendre une décision éclairée.

Investissement initial en capital plus élevé

Les systèmes de fours à induction nécessitent généralement un investissement initial en capital plus élevé que certains fours traditionnels à combustible. Cet investissement doit être mis en balance avec les économies d'exploitation à long terme et les gains de productivité.

Exigences en matière d'alimentation électrique et d'infrastructure

Ces systèmes sont exigeants en électricité. Une installation peut nécessiter des mises à niveau importantes de son infrastructure électrique pour supporter la forte consommation d'énergie d'un four à induction à l'échelle industrielle, ce qui ajoute au coût et à la complexité initiaux du projet.

Spécificité de la conception de la bobine

La bobine d'induction, qui génère le champ magnétique, est souvent optimisée pour une taille et une forme de pièce spécifiques. Pour les opérations avec un très grand mélange de produits différents, cela peut nécessiter plusieurs bobines et un temps de changement, réduisant légèrement la flexibilité du système.

Faire le bon choix pour votre objectif

Pour déterminer si la fusion par induction est la bonne solution, alignez les forces fondamentales de la technologie avec votre objectif de production principal.

- Si votre objectif principal est de maximiser le débit : Les cycles rapides de chauffage/refroidissement sont votre plus grand atout, permettant un véritable modèle de fabrication à flux continu qui élimine les retards de lots.

- Si votre objectif principal est de réduire les coûts d'exploitation : Les économies d'énergie significatives et l'élimination des consommables comme le carburant et les électrodes offrent la voie la plus directe vers un coût par pièce inférieur.

- Si votre objectif principal est d'améliorer la qualité et la cohérence des produits : Le contrôle précis de la température et l'action d'agitation inhérente réduiront considérablement les défauts et assureront la conformité aux spécifications strictes.

En fin de compte, l'adoption de la technologie de fusion par induction transforme le processus de production, passant d'une série d'arrêts et de démarrages inefficaces à un système rationalisé, efficace et hautement contrôlable.

Tableau récapitulatif :

| Avantage de productivité | Avantage clé | Impact sur la production |

|---|---|---|

| Vitesse | Chauffe le métal à plus de 1 093 °C (2 000 °F) en quelques secondes | Élimine les retards de lots, permet un flux de travail continu |

| Efficacité | 30-80 % d'économies d'énergie, zéro perte en veille | Réduit les coûts d'exploitation par unité |

| Qualité | Contrôle précis de la température, contamination minimale | Réduit les rebuts et les retouches, assure la cohérence |

| Intégration | Conception compacte s'intégrant directement dans les lignes de production | Rationalise la logistique, réduit les goulots d'étranglement |

Prêt à transformer votre production métallique grâce à la puissance de productivité de la fusion par induction ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques. Que vous vous concentriez sur la maximisation du débit, la réduction des coûts d'exploitation ou l'amélioration de la qualité des produits, nos systèmes de fusion par induction sont conçus pour offrir des performances inégalées.

Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production.

Contactez-nous dès aujourd'hui pour discuter de la façon dont un four à induction KINTEK peut révolutionner votre flux de travail et propulser votre productivité vers de nouveaux sommets !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage