Dans un four à arc électrique, la réduction de la tension secondaire appliquée est une étape opérationnelle critique effectuée après la fusion initiale de la ferraille. Cela est fait pour raccourcir la longueur des arcs électriques, ce qui les empêche de rayonner une chaleur excessive latéralement et d'endommager le revêtement réfractaire résistant à la chaleur du four sur les parois et le toit.

Le principal défi dans le fonctionnement d'un four à arc est d'équilibrer la puissance de fusion maximale avec l'intégrité physique du four lui-même. La réduction de la tension est la méthode principale pour contrôler la géométrie de l'arc afin de protéger l'équipement, surtout une fois que le tas de ferraille initial ne protège plus les parois.

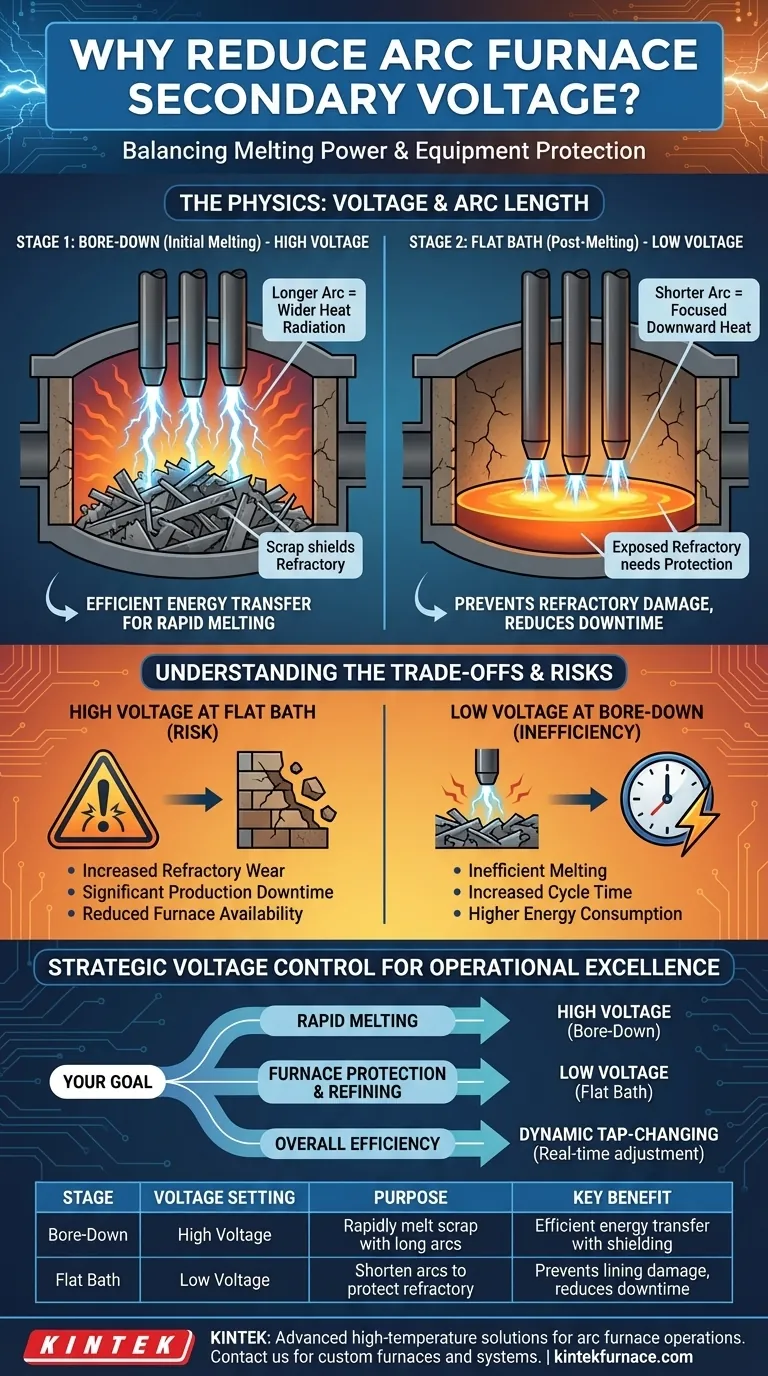

La physique de la longueur de l'arc et de la chaleur

Un four à arc électrique fait fondre l'acier en faisant passer un courant immense à travers des électrodes en graphite, créant des arcs puissants qui sautent vers la charge de ferraille métallique. Les propriétés de cet arc sont directement liées à la tension appliquée.

Le lien direct : tension et longueur d'arc

Une tension secondaire plus élevée crée le potentiel d'un arc électrique plus long et plus stable. Considérez-le comme la "pression" électrique poussant l'arc sur une plus grande distance.

Inversement, la réduction de la tension raccourcit la longueur maximale possible de l'arc. Pour maintenir l'arc et le courant requis, le système de contrôle doit abaisser physiquement les électrodes plus près du bain en fusion.

La conséquence : le schéma de rayonnement thermique

Un arc long est un puissant radiateur d'énergie. Il est crucial qu'une partie significative de cette énergie rayonne horizontalement et verticalement.

Un arc plus court, enfoui dans le bain en fusion, dirige la majorité de son énergie vers le bas dans l'acier liquide. C'est beaucoup plus efficace et protège la structure du four.

Contrôle de la tension tout au long du cycle de fusion

Le besoin de haute ou basse tension n'est pas statique ; il change considérablement en fonction de l'étape du processus de fusion.

Étape 1 : Perçage (haute tension)

Au début du processus, les électrodes sont entourées d'un grand tas de ferraille solide.

Pendant cette phase de "perçage", un arc long et puissant est souhaitable. La haute tension permet à l'arc de transférer l'énergie efficacement sur une grande surface, faisant fondre rapidement la ferraille. La ferraille environnante agit comme un bouclier naturel, absorbant le rayonnement thermique horizontal et protégeant les parois et le toit du four.

Étape 2 : Bain plat (basse tension)

Une fois que le tas de ferraille a fondu pour former une flaque de liquide, la situation change complètement. C'est ce qu'on appelle la condition de "bain plat".

Sans ferraille pour les protéger, les parois et le toit du four sont maintenant directement exposés au rayonnement de l'arc. Un arc long et à haute tension à ce stade serait catastrophique, érodant rapidement le coûteux revêtement réfractaire.

Par conséquent, les opérateurs réduisent la tension en passant à une prise secondaire inférieure. Cela force les électrodes à se rapprocher du bain, créant un arc plus court qui est "mousseux" ou submergé dans le laitier, dirigeant la chaleur vers le bas là où elle est nécessaire.

Comprendre les compromis

Choisir la bonne tension consiste à gérer des priorités opérationnelles concurrentes. Il y a des coûts évidents à faire le mauvais choix au mauvais moment.

Le risque d'une haute tension au mauvais moment

Opérer avec un arc long pendant la phase de bain plat est la cause principale de l'usure prématurée des réfractaires. Cela conduit directement à :

- Augmentation des coûts de maintenance pour les réparations réfractaires.

- Temps d'arrêt de production significatif pendant les réparations.

- Réduction de la disponibilité du four et du débit global de l'usine.

L'inefficacité d'une basse tension au mauvais moment

L'utilisation d'une basse tension et d'un arc court pendant le perçage initial serait inefficace. L'arc ne serait pas assez puissant pour faire fondre efficacement le grand tas de ferraille, augmentant considérablement le temps et l'énergie nécessaires pour terminer le cycle.

Le système de contrôle gère automatiquement la position des électrodes pour maintenir un courant cible, mais la sélection de la prise de tension est la décision stratégique qui dicte le comportement fondamental de l'arc.

Faire le bon choix pour votre objectif

Votre stratégie de tension doit s'aligner sur la phase spécifique du cycle du four pour maximiser à la fois l'efficacité et la durée de vie de l'équipement.

- Si votre objectif principal est une fusion initiale rapide : Utilisez une prise haute tension pendant la phase de perçage pour exploiter des arcs longs et puissants pendant que la ferraille protège les parois du four.

- Si votre objectif principal est la protection du four et l'affinage final : Passez à une prise basse tension dès qu'un bain plat est atteint pour créer un arc court et focalisé qui protège le réfractaire.

- Si votre objectif principal est l'excellence opérationnelle globale : Mettez en œuvre un profil de changement de prise dynamique qui ajuste automatiquement la tension en fonction des conditions en temps réel et de l'étape de fusion.

En fin de compte, la maîtrise du contrôle de la tension est fondamentale pour exploiter un four à arc de manière sûre, efficace et rentable.

Tableau récapitulatif :

| Étape | Réglage de la tension | Objectif | Avantage clé |

|---|---|---|---|

| Perçage (Fusion initiale) | Haute tension | Faire fondre rapidement la ferraille avec des arcs longs | Transfert d'énergie efficace avec protection par la ferraille |

| Bain plat (Post-fusion) | Basse tension | Raccourcir les arcs pour protéger le réfractaire | Prévient les dommages au revêtement du four, réduit les temps d'arrêt |

Améliorez vos opérations de four à arc avec les solutions avancées haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD adaptés à vos besoins. Nos capacités de personnalisation approfondies garantissent des performances précises pour vos exigences uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et protéger votre équipement !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs