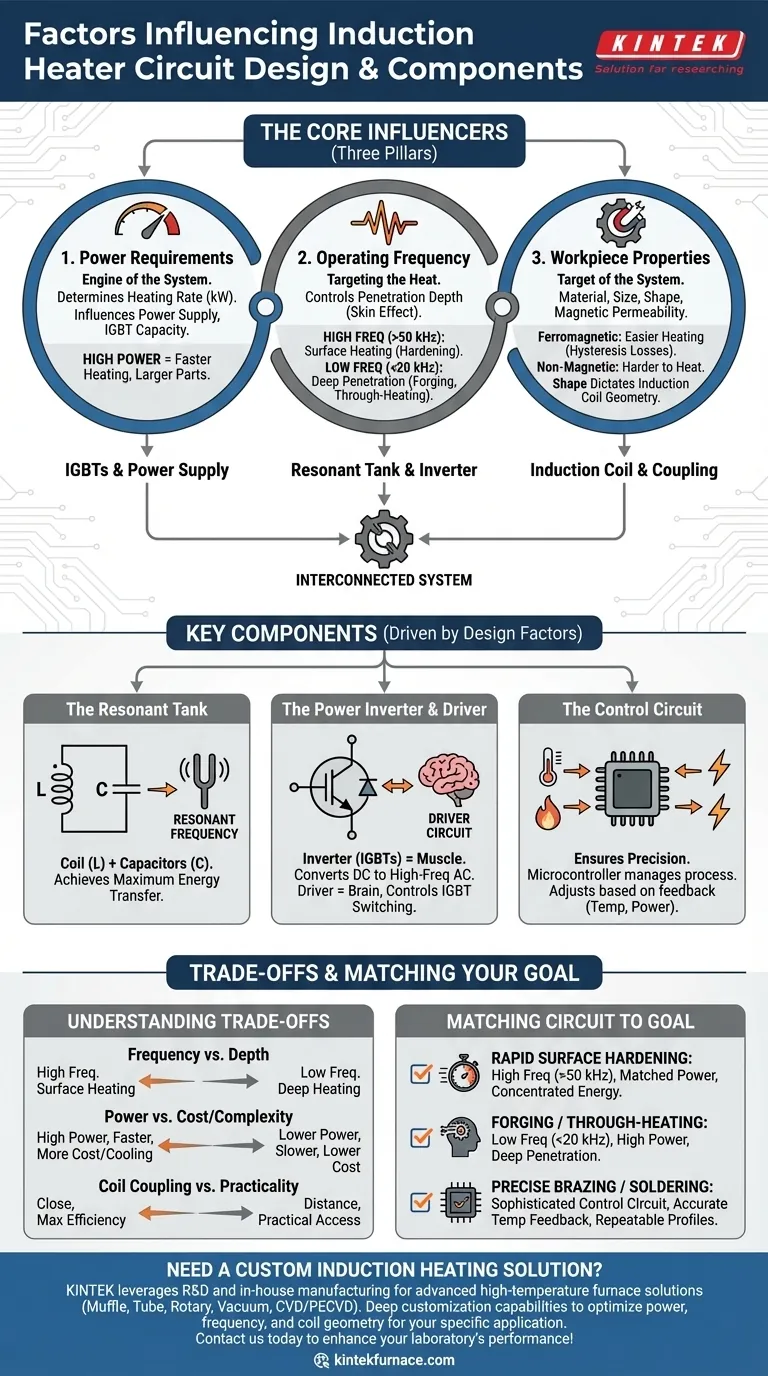

À la base, la conception d'un circuit de chauffage par induction est une réponse directe à trois facteurs principaux : la puissance requise, la fréquence de fonctionnement et les propriétés physiques et magnétiques du matériau que vous souhaitez chauffer. Ces variables ne sont pas indépendantes ; elles forment un système interconnecté où une décision concernant l'une a un impact direct sur les exigences des autres, dictant chaque choix de composant, de l'alimentation électrique à la forme de la bobine d'induction elle-même.

Le défi central dans la conception des chauffages par induction n'est pas seulement de générer de la chaleur, mais d'adapter efficacement le champ électromagnétique du circuit à la pièce spécifique. Chaque composant est choisi pour atteindre cette résonance, garantissant que l'énergie électrique est efficacement convertie en énergie thermique précisément là où elle est nécessaire.

Les trois piliers de la conception d'un chauffage par induction

L'ensemble du circuit est une solution technique à un problème de chauffage spécifique. Comprendre les trois exigences fondamentales clarifie pourquoi certains composants et topologies sont choisis.

Exigences de puissance : le moteur du système

La puissance de sortie, mesurée en kilowatts (kW), détermine le débit auquel vous pouvez fournir de l'énergie à la pièce. Cela est dicté par la masse de la pièce, l'élévation de température souhaitée et le temps dont vous disposez pour l'atteindre.

Une pièce plus grande ou une exigence de chauffage plus rapide demande une puissance plus élevée. Cette décision influence directement la sélection de l'alimentation principale et la capacité de courant des composants de commutation, tels que les IGBT (Transistors bipolaires à grille isolée).

Fréquence de fonctionnement : cibler la chaleur

La fréquence est peut-être le paramètre de conception le plus critique. Elle contrôle la profondeur à laquelle les courants induits pénètrent dans la pièce, un phénomène connu sous le nom d'effet de peau.

Les hautes fréquences (par exemple, 50 kHz à 400 kHz) confinent le chauffage à la surface du matériau. C'est idéal pour des applications comme le durcissement superficiel, où vous avez besoin d'une couche extérieure dure et d'un cœur ductile.

Les basses fréquences (par exemple, 1 kHz à 20 kHz) pénètrent beaucoup plus profondément dans le matériau. C'est nécessaire pour des applications comme le forgeage ou le chauffage traversant, où l'ensemble de la masse de la pièce doit atteindre une température uniforme.

Propriétés de la pièce : la cible du système

Le circuit doit être adapté au matériau chauffé. Les propriétés clés sont sa taille, sa forme et sa perméabilité magnétique.

Les matériaux ferromagnétiques comme le fer et l'acier sont beaucoup plus faciles à chauffer que les matériaux non magnétiques comme le cuivre ou l'aluminium. C'est parce qu'ils bénéficient de pertes par hystérésis en plus du chauffage standard par courants de Foucault, ce qui rend le processus plus efficace à des fréquences plus basses.

La forme de la pièce dicte la géométrie de la bobine d'induction. La bobine doit être conçue pour "coupler" efficacement avec la pièce, garantissant que le champ magnétique est concentré dans la zone de chauffage cible pour un transfert d'énergie maximal.

Composants clés déterminés par les facteurs de conception

Les trois piliers de la conception informent directement la sélection et la spécification des composants centraux du circuit.

Le réservoir résonant : bobine et condensateurs

Le cœur du chauffage est le circuit de réservoir résonant, généralement composé de la bobine de travail (un inducteur, L) et d'un banc de condensateurs (C). Les valeurs de L et C sont choisies pour créer une fréquence de résonance spécifique.

Le système est conçu pour fonctionner à ou près de cette fréquence car cela permet le transfert maximal d'énergie de l'alimentation à la bobine, créant un puissant champ magnétique oscillant avec un stress électrique minimal sur les composants de commutation.

L'onduleur de puissance et le circuit de commande

L'onduleur, souvent construit avec des IGBT, est le muscle du circuit. Il prend le courant continu de l'alimentation et le découpe en une forme d'onde CA haute fréquence. Le circuit de commande est le cerveau qui indique précisément aux IGBT quand s'allumer et s'éteindre.

Les exigences de puissance et de fréquence déterminent les tensions et courants nominaux de ces IGBT et la sophistication du circuit de commande nécessaire pour les contrôler avec précision.

Le circuit de contrôle : assurer la précision

Un chauffage par induction moderne repose sur un circuit de contrôle, souvent un microcontrôleur, pour gérer l'ensemble du processus. Ce circuit surveille les retours des capteurs (comme les thermocouples pour la température ou les capteurs de courant pour la puissance).

Sur la base de ces retours, il ajuste la sortie du circuit de commande. Cela permet une régulation précise de la puissance, de la fréquence et de la température, permettant des cycles de chauffage répétables et automatisés pour des applications comme le brasage ou le traitement thermique.

Comprendre les compromis

Concevoir un circuit d'induction est un exercice d'équilibre entre des facteurs concurrents. Il n'y a pas de "meilleure" conception unique, seulement la conception optimale pour une tâche spécifique.

Fréquence vs. Profondeur de chauffage

Choisir une haute fréquence permet un chauffage superficiel précis mais ne chauffera pas le cœur d'une grande pièce. Inversement, une basse fréquence fournira une chaleur profonde et pénétrante mais est inefficace pour traiter uniquement la surface.

Puissance vs. Coût et Complexité

Augmenter la puissance de sortie permet un chauffage plus rapide mais entraîne un coût significatif. Les IGBT de haute puissance, les condensateurs plus grands et les systèmes de refroidissement plus robustes (le refroidissement par eau est courant) augmentent considérablement le prix et la complexité du système. Sur-spécifier la puissance est une erreur courante et coûteuse.

Couplage de la bobine vs. Aspect pratique

Pour une efficacité maximale, la bobine d'induction doit être aussi proche que possible de la pièce. Cependant, dans un environnement industriel, vous pourriez avoir besoin d'un dégagement pour le chargement/déchargement robotisé ou pour s'adapter à des formes de pièces irrégulières. Cela force un compromis, échangeant une certaine efficacité contre l'aspect pratique.

Adapter votre circuit à votre objectif

L'objectif principal de votre application doit être le guide ultime de vos choix de conception.

- Si votre objectif principal est le durcissement rapide de surface : Privilégiez une conception à haute fréquence (>50 kHz) avec un niveau de puissance adapté à la surface pour concentrer l'énergie exactement là où elle est nécessaire.

- Si votre objectif principal est le forgeage ou le chauffage traversant de matériaux épais : Choisissez une conception à basse fréquence (<20 kHz) et à haute puissance pour vous assurer que la chaleur peut pénétrer entièrement jusqu'au cœur de la pièce.

- Si votre objectif principal est des processus précis et reproductibles comme le brasage ou la soudure : Investissez dans un circuit de contrôle sophistiqué avec un retour de température précis, vous permettant d'exécuter des profils de chauffage précis.

Une conception réussie de chauffage par induction est un alignement délibéré de la puissance, de la fréquence et de la géométrie de la bobine pour servir une application de chauffage spécifique.

Tableau récapitulatif :

| Facteur | Influence sur la conception du circuit | Composants clés affectés |

|---|---|---|

| Exigences de puissance | Détermine le taux de chauffage et la fourniture d'énergie | Alimentation, IGBT, systèmes de refroidissement |

| Fréquence de fonctionnement | Contrôle la profondeur de chauffage via l'effet de peau | Réservoir résonant (bobine et condensateurs), onduleur |

| Propriétés de la pièce | Affecte l'efficacité et le couplage de la bobine | Géométrie de la bobine d'induction, sélection des matériaux |

Besoin d'une solution de chauffage par induction sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans le durcissement de surface, le forgeage ou le brasage précis, nous pouvons concevoir un système qui optimise la puissance, la fréquence et la géométrie de la bobine pour une efficacité maximale. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

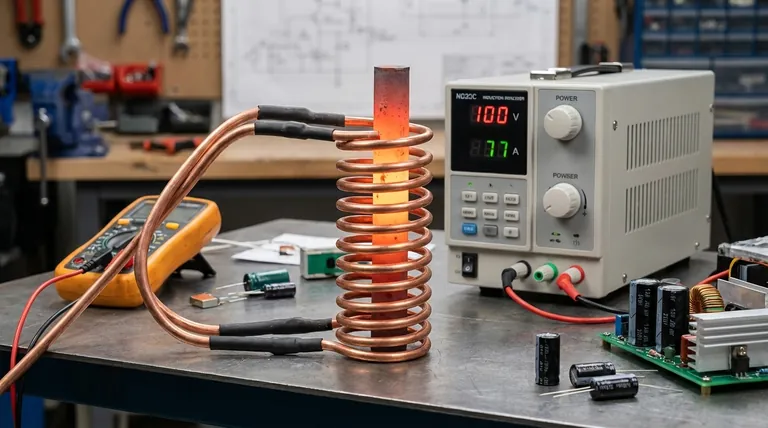

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi est-il nécessaire de réduire la tension secondaire appliquée pendant le processus de four à arc ? Protégez votre four et augmentez son efficacité

- Comment un système de chauffage par induction à haute fréquence contribue-t-il au durcissement superficiel de l'acier ? Améliorer la résistance à l'usure

- Quelles sont les différences entre les fours sous vide à chauffage par induction et à chauffage par résistance ? Choisissez la bonne méthode de chauffage pour votre laboratoire

- Comment les modules IGBT contribuent-ils aux économies de coûts dans les machines de fusion ? Augmentez l'efficacité et réduisez les coûts opérationnels

- Comment un four à induction améliore-t-il l'efficacité énergétique de la fusion de l'or ? Obtenez des fusions plus rapides et plus pures

- Quels sont les principaux avantages de choisir un four de fusion à induction sous vide ? Atteignez un contrôle ultime pour les métaux de haute pureté.

- Comment la technologie de four à induction IGBT améliore-t-elle les performances ? Atteignez une efficacité de fusion et un contrôle supérieurs

- Comment la fréquence du courant alternatif affecte-t-elle le chauffage par induction ? Maîtrisez la profondeur de chauffe pour toute application